Технология интегрированных датчиков

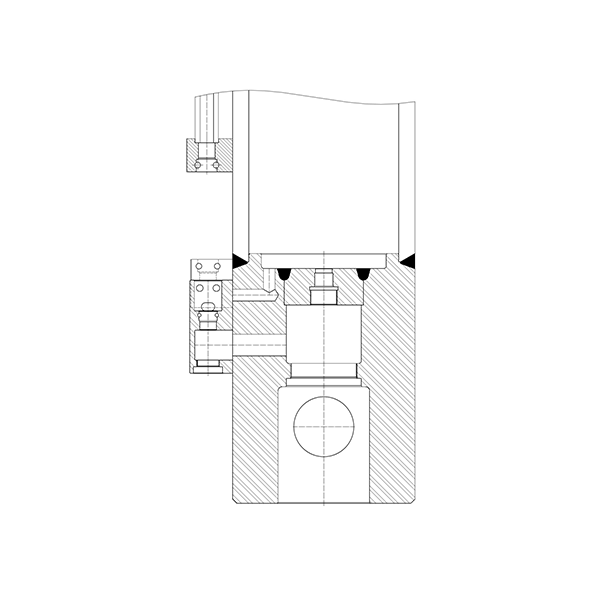

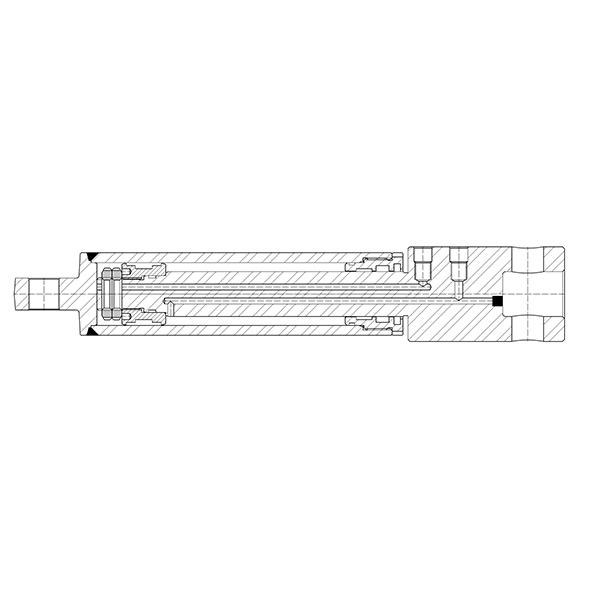

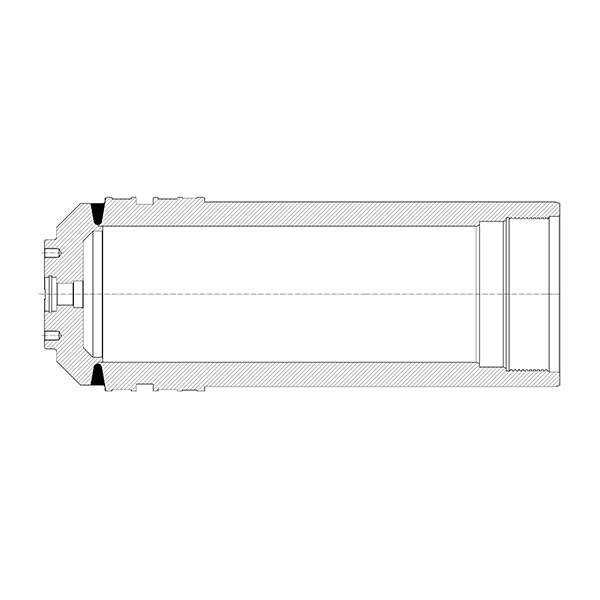

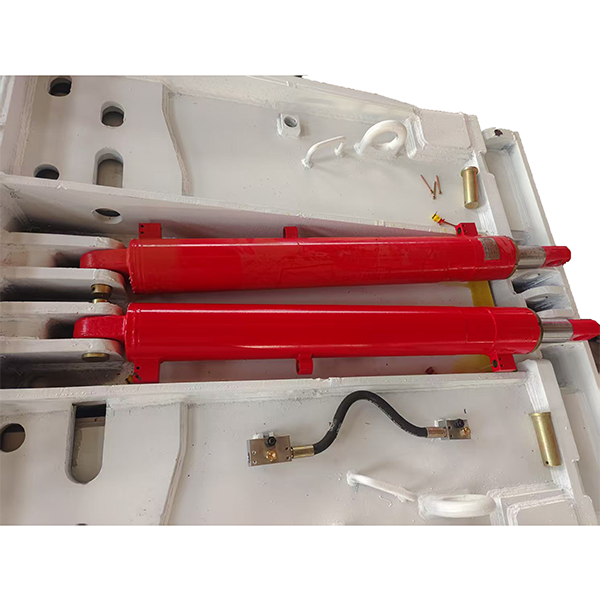

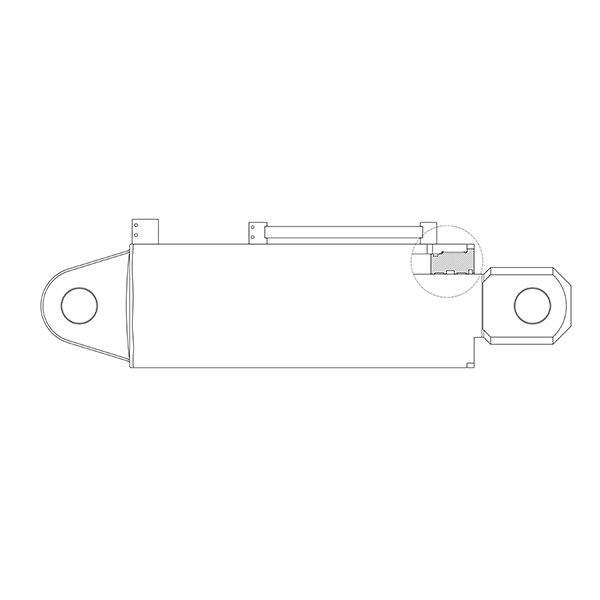

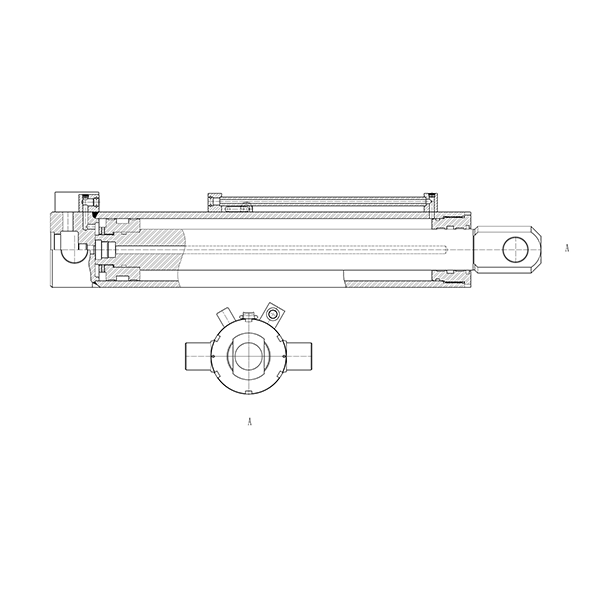

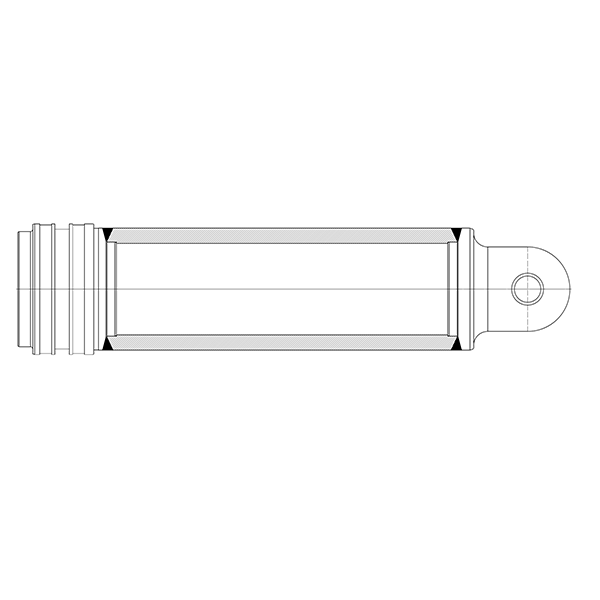

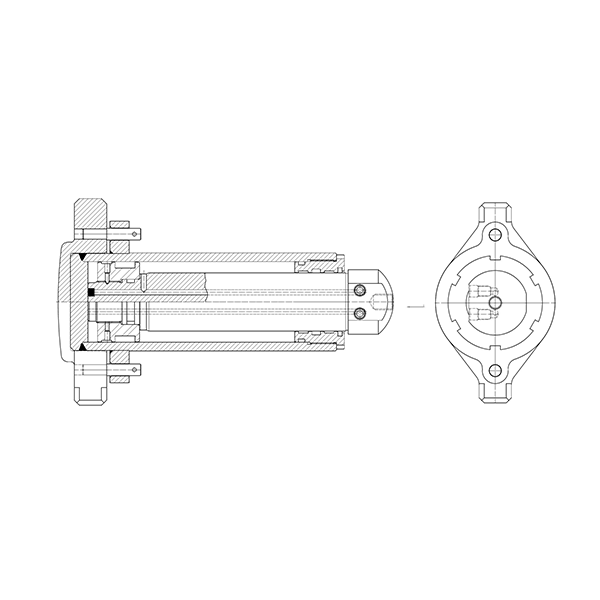

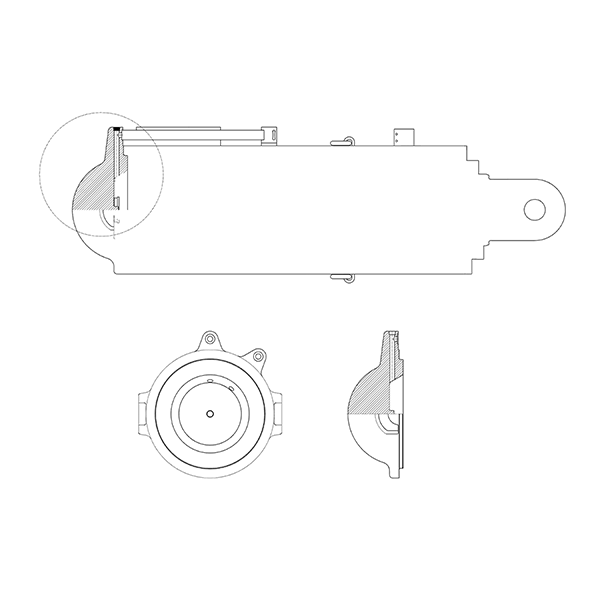

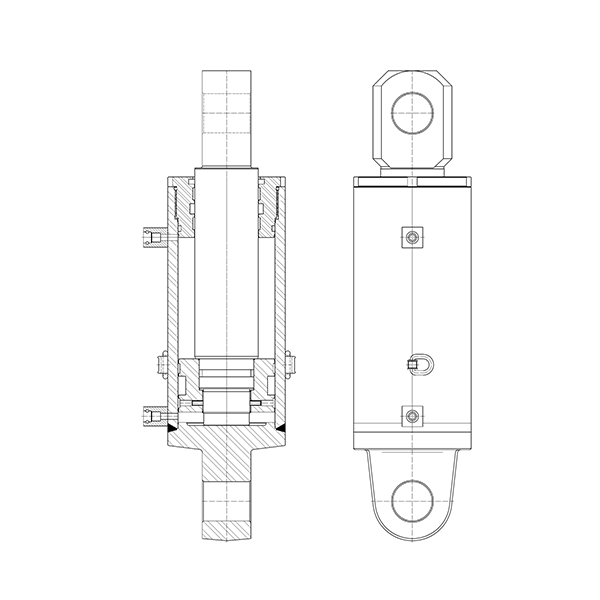

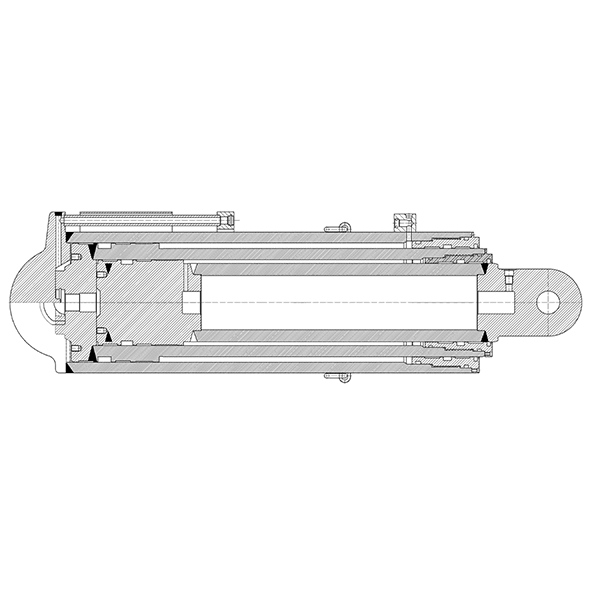

Процесс глубокого отверстия встроенного датчика относится к встраиванию миниатюрных датчиков в закрытую полость основных движущихся частей (шток поршня/цилиндр ствола) внутри гидравлического домкрата для достижения мониторинга состояния оборудования в реальном времени на месте.

Описание

маркер

Название: Встроенный сенсорный процесс

Краткое введение:

I. Основная цель глубокого отверстия встроенного датчика

Процесс глубокого отверстия встроенного датчика относится к встраиванию миниатюрных датчиков в закрытую полость основных движущихся частей (шток поршня/цилиндр ствола) внутри гидравлического домкрата для достижения мониторинга состояния оборудования в реальном времени на месте, что в основном решает следующие проблемы:

1. Скрытый мониторинг состояния оборудования

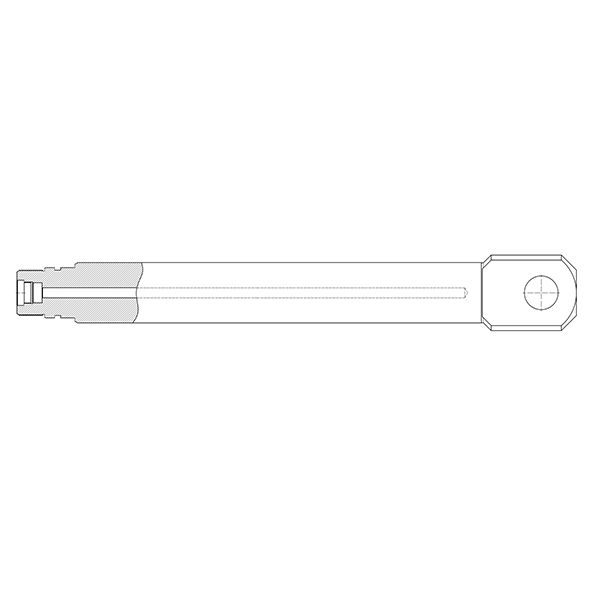

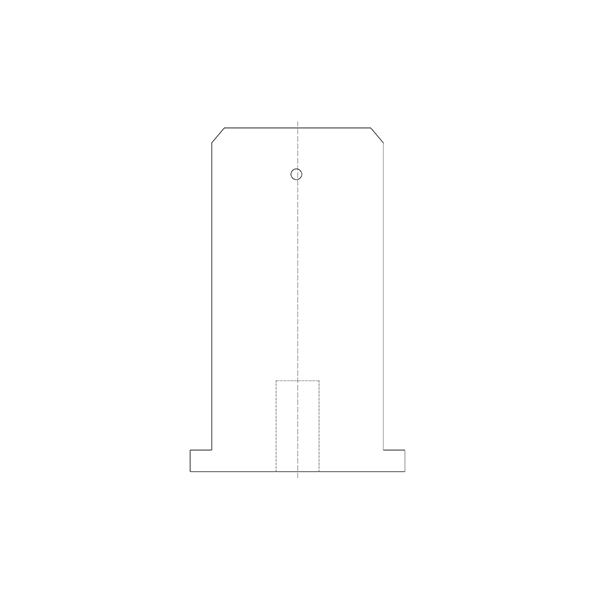

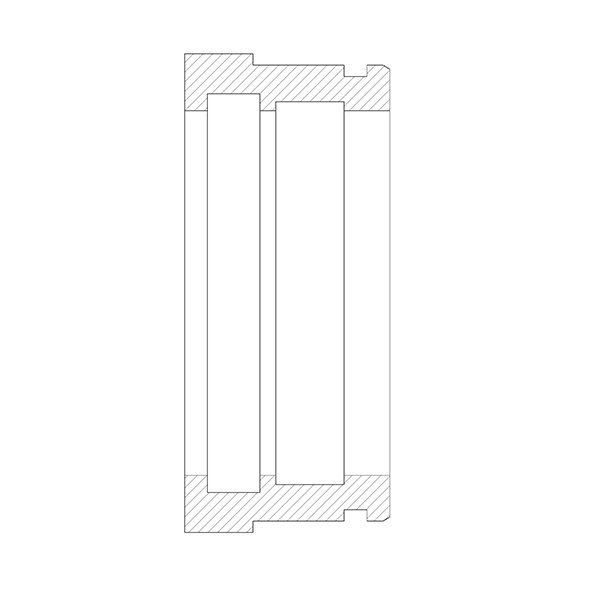

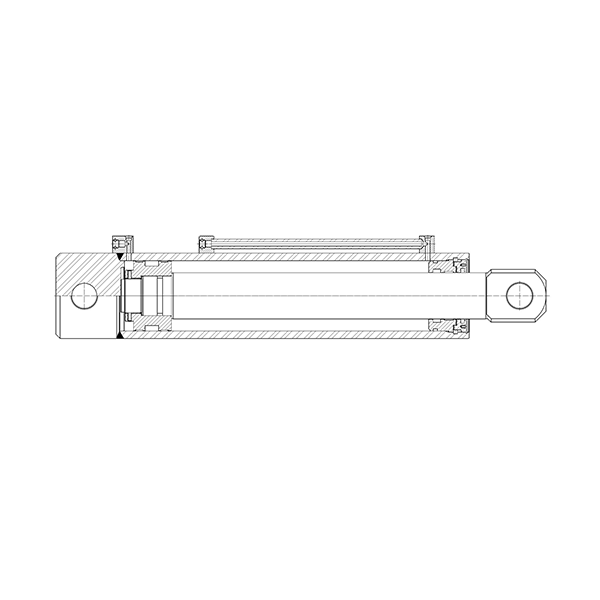

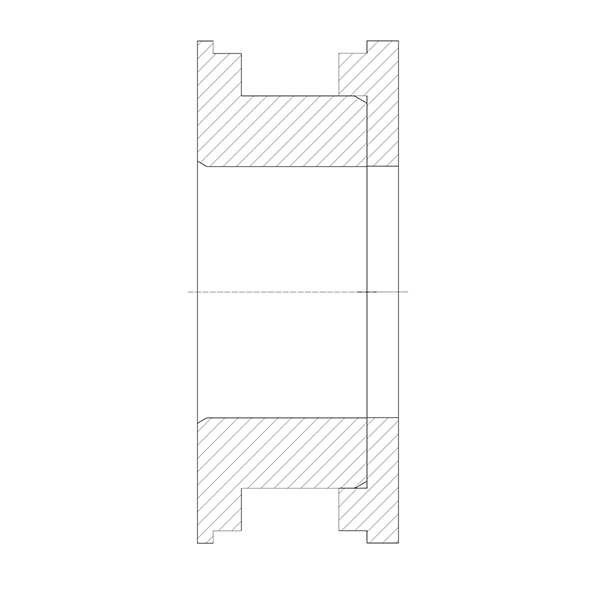

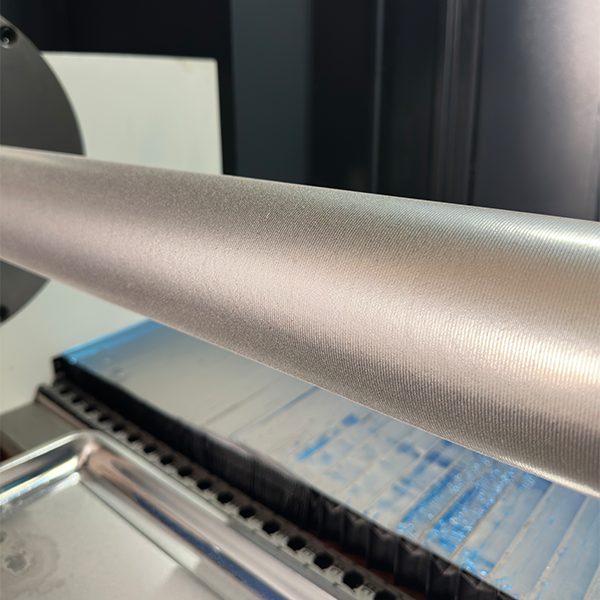

- Датчики встраиваются в глубокие отверстия (Φ5-20 мм) в штоке поршня или стенке цилиндра (10-20 мм от поверхности), чтобы избежать повреждений при столкновении со скважиной.

- Интенсивность отказов традиционных внешних датчиков снижена на 90% (среднее время безотказной работы скважины увеличилось с 6 месяцев до 5 лет)

2. Многомерное определение состояния

- Синхронизированный мониторинг:

A[Гидравлические параметры] --> B[Давление(0-60МПа)]

A --> C[Расход(±0.5л/мин)]

D[Механические параметры] --> E[Перемещение(±0.1мм)]

D --> F[Вибрация(10-5000Гц)]

G[Параметры окружающей среды] --> H[Температура(-40~150°C)]

G --> I[Скорость коррозии]

3. Замкнутый контур интеллектуального управления

- Данные загружаются в электрогидравлическую систему управления (PM4) в режиме реального времени через беспроводную передачу данных по схеме «масло-жидкость» или через оптоволоконное контактное кольцо.

- Участие в алгоритме адаптивной поддержки группы стентов (например, предупреждение о предстоящем давлении в верхней пластине, автоматическая компенсация нагрузки смещения)

II. Технологические особенности процесса встраивания в глубокий космос

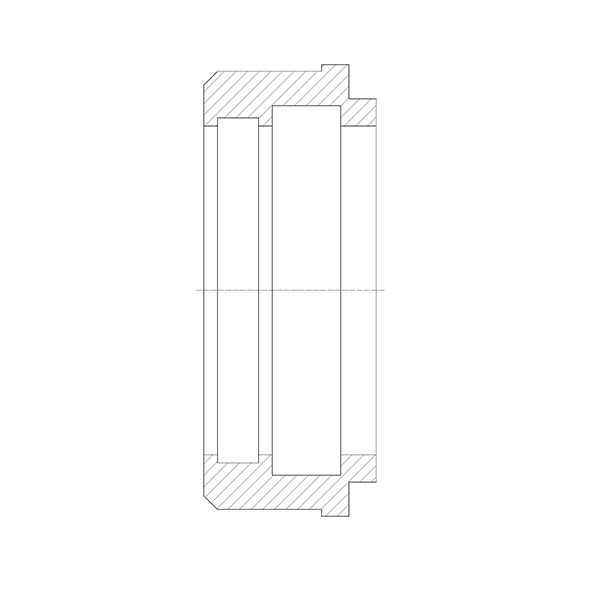

1. Технология интеграции микродатчиков

| Типы датчиков | Размер упаковки | Метод имплантации | Эксплуатационные показатели |

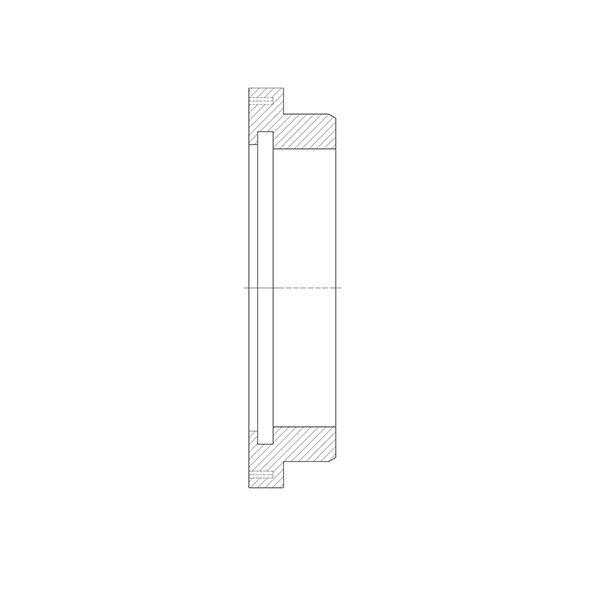

| волоконно-оптическая решетка | Φ1.5×10mm | Центральное сквозное отверстие в штоке поршня | Измерение деформации ±0,5 мкм |

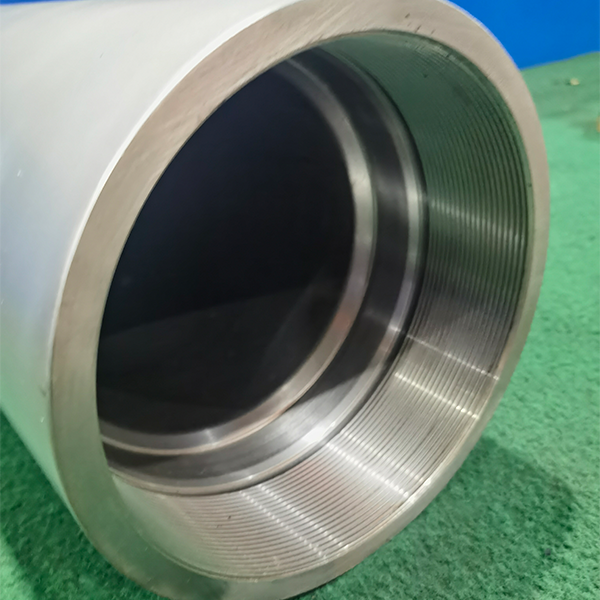

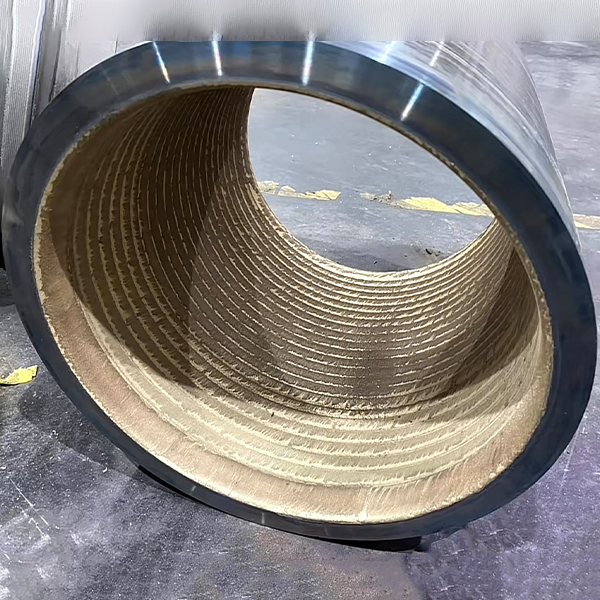

| давление MEMS | 3×3×1mm | Предварительно выточенный паз в стенке ствола цилиндра | Устойчивость к давлению 100 МПа |

| ультразвуковое измерение толщины | Φ6mm | Плавающий монтаж масляной камеры | Разрешение 0,01 мм |

| беспроводная температура и вибрация | Φ8mm | Магнитное крепление | Частота дискретизации 10 кГц |

2. Сверхнадежная передача сигнала

- Масляно-жидкостная передача направленной волны:

Использование гидравлического масла в качестве среды, ослабление радиосигнала 2,4 ГГц <3 дБ/м

- Технология самогенерации:

Пьезоэлектрический коллектор энергии получает электрическую энергию от вибрации поршня (выходная мощность ≥10мВт)

3. Приспособленность к экстремальным условиям окружающей среды

- Герметизация под высоким давлением:

Полость датчика запечатана металлическим стеклом, сопротивление давлению 150MPa

- Антиэлектромагнитные помехи:

Оптоволоконные датчики полностью защищены от электромагнитных помех, создаваемых скважинными преобразователями.

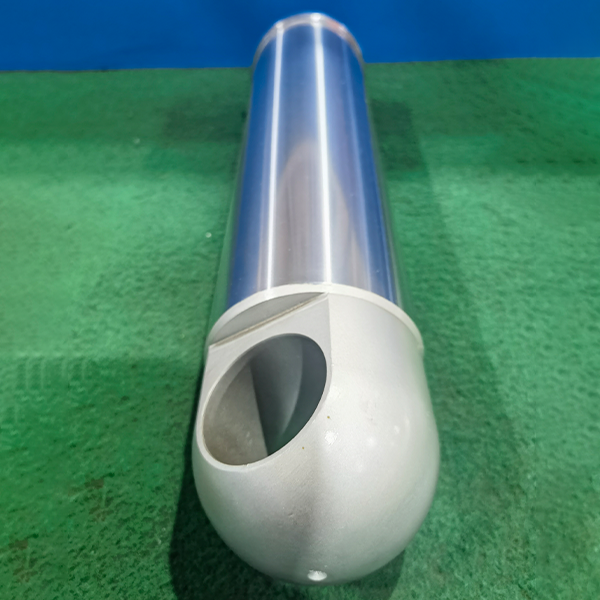

- Коррозионностойкая конструкция:

Выбор материала оболочки Hastelloy C276, кислотные и щелочные среды pH 1-14

4. интеллектуальные алгоритмы диагностики

- Библиотека характеристик неисправностей:

| Тип неисправности | Характерные сигналы | Пороги предупреждения |

| Нарушение уплотнения | Колебания давления >±2 МПа/с | Третичные сигналы тревоги |

| Изгиб штока | Перепад деформации >200 мкε | Немедленное отключение |

| Внутренняя утечка | Отклонение расхода >5 % | Предупреждения о техническом обслуживании |

- Цифровая двойная связь:

Данные датчиков приводят в действие виртуальную модель домкрата в реальном времени для прогнозирования оставшегося срока службы

5. Сравнение с традиционными внешними решениями

| Метрики | Встроенные датчики | Внешние датчики |

| Установочное пространство | Требуются более глубокие отверстия, чем Φ5 мм | Занимают внешнее пространство |

| Циклы обслуживания | Практически не требует обслуживания | Ежемесячная проверка |

| Целостность данных | Запись в течение всего срока службы | Подвержены потере исторических данных |

| Устойчивость к потерям | Защита от проникновения IP68 | IP65 |

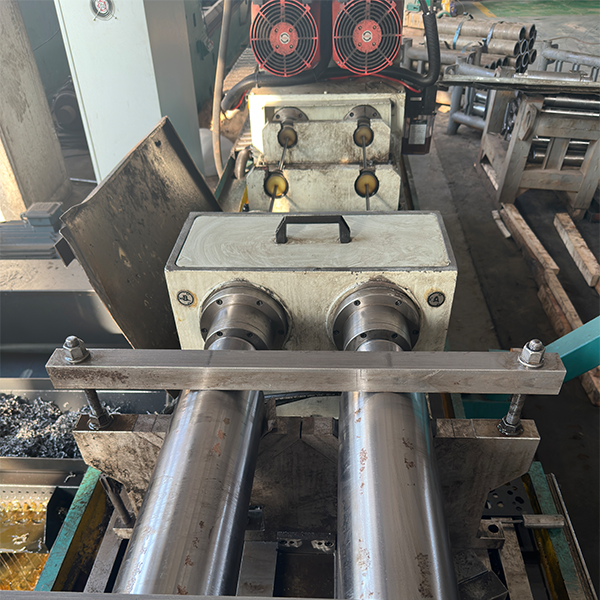

III. Типичные сценарии применения

1. Раннее предупреждение о давлении на грунт при ударе:

Раннее предупреждение за 10-30 секунд по внезапному изменению деформации штока поршня (>500με/мс)

2. Мониторинг состояния уплотнения:

Автоматическая сигнализация, когда внутренняя утечка составляет >3 мл/мин

3. Интеллектуальное слежение за перемещением машины:

В соответствии с кривой давление-вытеснение в реальном времени для оптимизации скорости перемещения.

Эта технология продвигает гидравлическую поддержку горнодобывающей промышленности от "механизации" к "нейролизации", а в будущем, благодаря биомиметическому зондированию и технологии квантового мониторинга, будет реализована диагностика здоровья оборудования на молекулярном уровне и переопределен стандарт надежности интеллектуального оборудования для горнодобывающей промышленности.