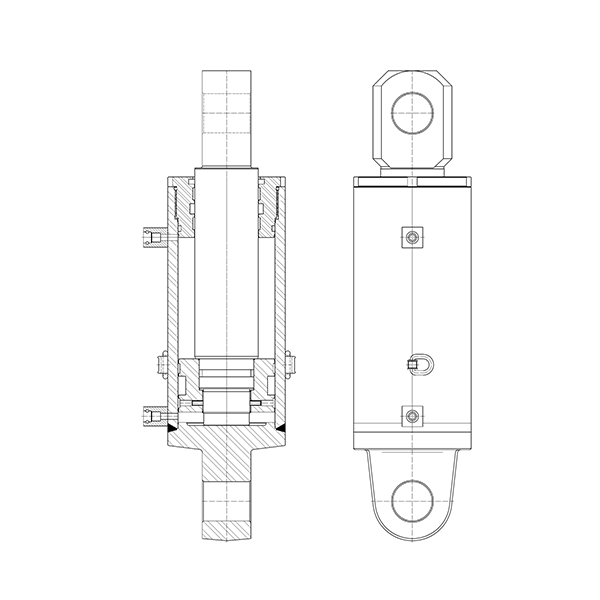

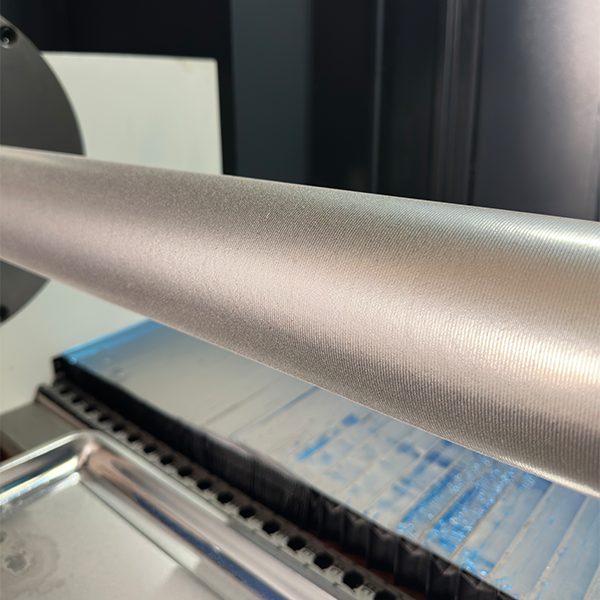

Технология наплавки наружной поверхности

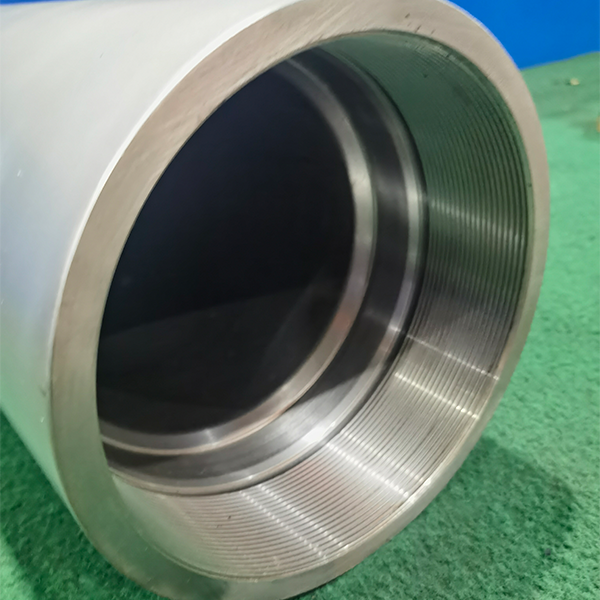

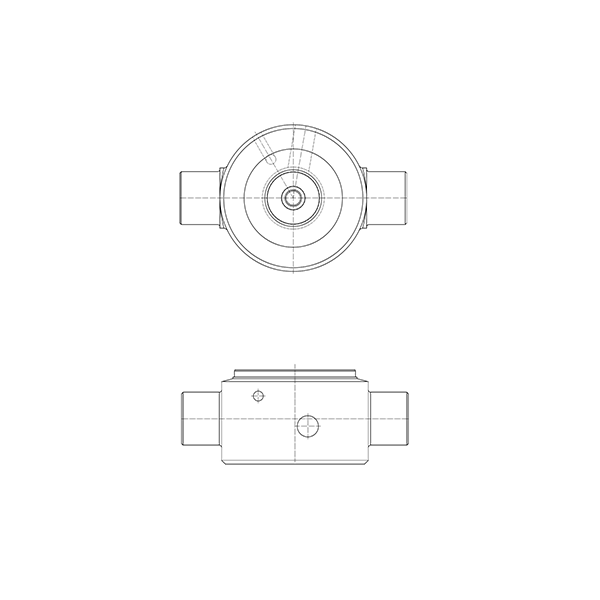

Процесс цилиндрической наплавки является ключевой технологией укрепления поверхности для наплавки износостойких и коррозионностойких слоев сплава на металлические поверхности с помощью тока высокоэнергетического луча (лазер/плазма).

Описание

маркер

Наименование: Цилиндрическая наплавка

Введение:

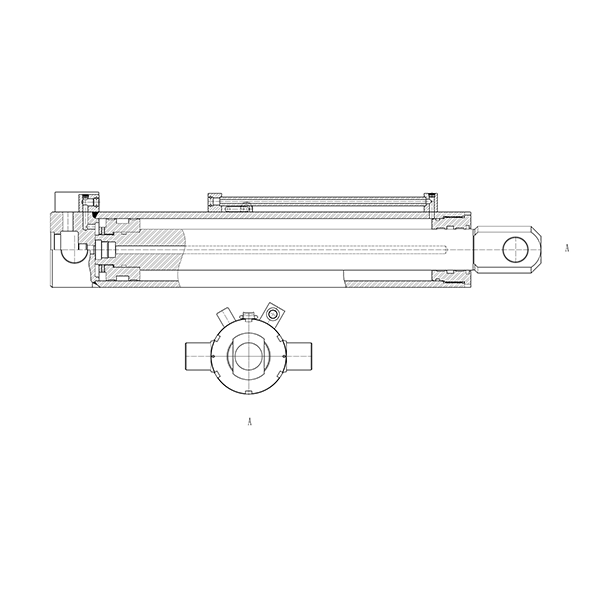

I. Основное применение процесса цилиндрической наплавки

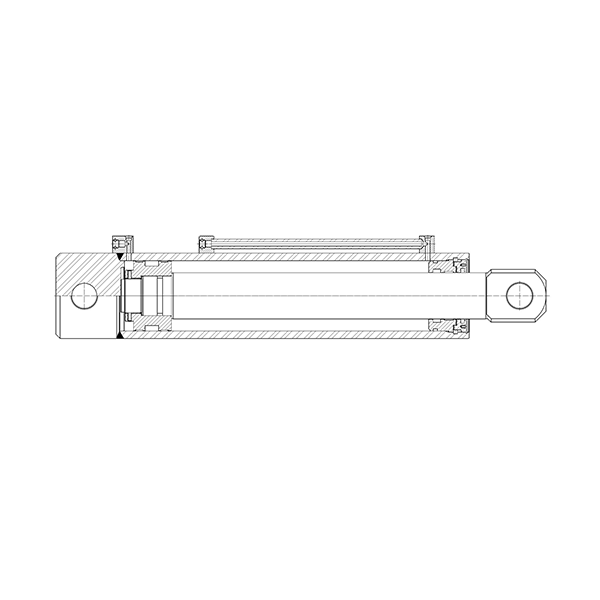

Процесс цилиндрической наплавки является ключевой технологией укрепления поверхности для наплавки износостойких и коррозионностойких слоев сплава на металлические поверхности с помощью тока высокоэнергетического луча (лазер/плазма), и его основное применение на гидравлических домкратах в горнодобывающей промышленности включает в себя:

1. Защита от экстремального износа

- Нанесение слоя сплава толщиной 0,3-1,2 мм на внешнюю поверхность штоков поршней, стволов цилиндров и других подвижных частей, с твердостью HRC55-65.

- Сопротивляясь абразивному износу подземных угольных отложений и горной пыли, срок службы увеличивается в 3-8 раз.

2. Защита от коррозионной среды

- В кислой шахтной воде (pH 3-5), в среде с высоким содержанием солевого тумана скорость коррозии плакированной обшивки составляет всего 1/10 от основного материала.

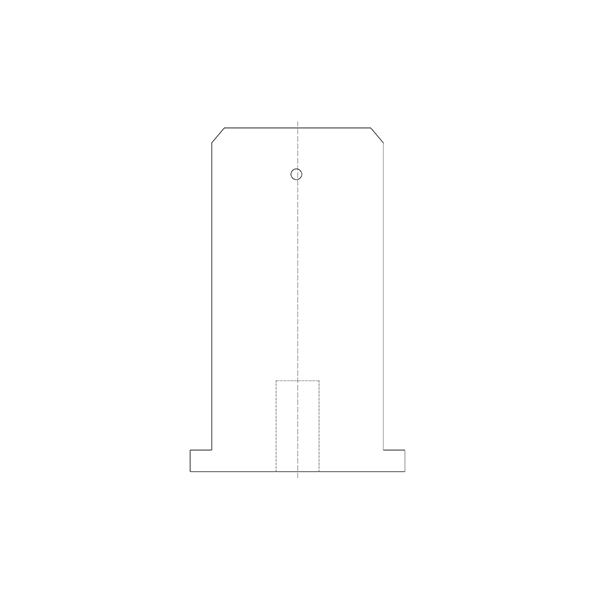

3. Ремонт ключевых компонентов

- Восстановление размеров наплавкой изношенных штоков домкратов/цилиндров по цене 30% от стоимости новых деталей.

4. Специальные функции

- Самосмазывающиеся поверхности благодаря градиентной наплавке (например, коэффициент трения наплавки из медного сплава <0,1).

- Демпфирующая наплавка из сплава для поглощения энергии вибрации в условиях удара.

II. Технологические особенности процесса цилиндрической плакировки

1. Система высокоэффективных плакирующих материалов

| Тип материала | Характеристики ингредиентов | Тип материала | Показатели |

| Сплавы на основе железа | Fe-Cr-B-Si | Сплавы на основе железа | Твердость HRC55-58, низкая стоимость |

| Сплавы на основе никеля | Ni60/WC | Сплавы на основе никеля | Твердость HRC62-65, термостойкость 800℃ |

| Сплавы на основе кобальта | Stellite 6 | Сплавы на основе кобальта | Устойчивость к кислотам и щелочам, срок службы в морской воде 10 лет |

| Керметы | WC-10Co4Cr | Керметы | Твердость HV1200-1500 |

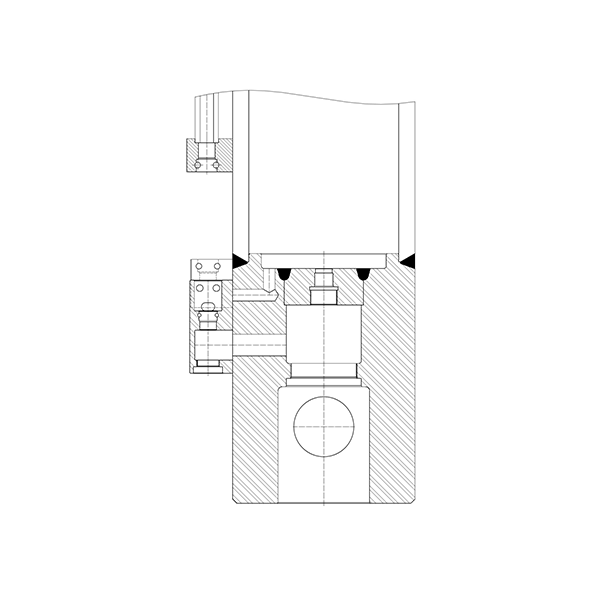

2. Точное управление процессом сварки

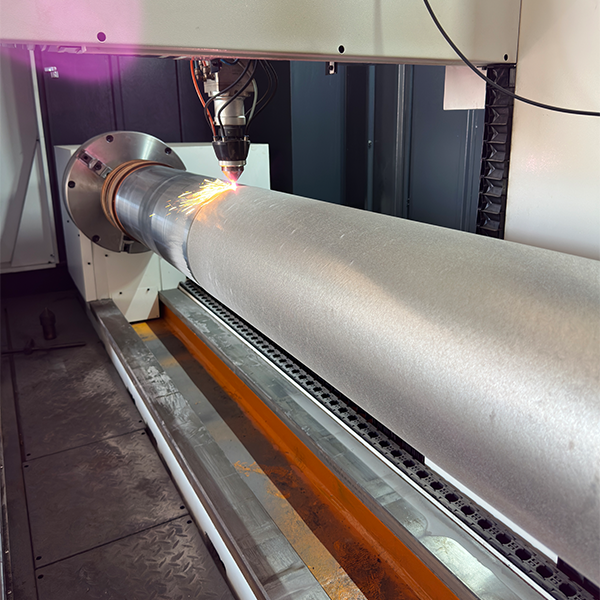

Лазерное плавление (LMD):

Диаметр пятна 0,2-2 мм регулируется, зона термического воздействия <0,5 мм, деформация ≤ 0,1 мм/м

Скорость плавления **0,5-2 м/мин, точность толщины слоя ±0,05 мм

Плазменная сварка (PTA):

Для сварки большой толщины (один слой до 3 мм), эффективность осаждения 3-8 кг / ч

3. Интеллектуальное управление процессом

- Система онлайн-мониторинга:

Инфракрасная тепловизионная камера для контроля температуры расплава в режиме реального времени (точность контроля ± 10 ℃).

Система технического зрения CCD определяет морфологию канала расплава и автоматически регулирует параметры процесса.

- Интеграция роботов:

Шестиосевые роботы + сдвигатель для достижения полностью автоматического плавления и наплавки сложных поверхностей (например, стенок цилиндров).

4. Технология упрочнения композитов

- Градиентная наплавка:

Матрица → 50% WC переходный слой → 100% WC поверхностный слой, чтобы избежать трещин на границе раздела.

- Сверхзвуковая наплавка:

Ультразвуковая плакировка: пористость <0,5%, прочность сцепления ≥350МПа.

III. Типичные сценарии применения

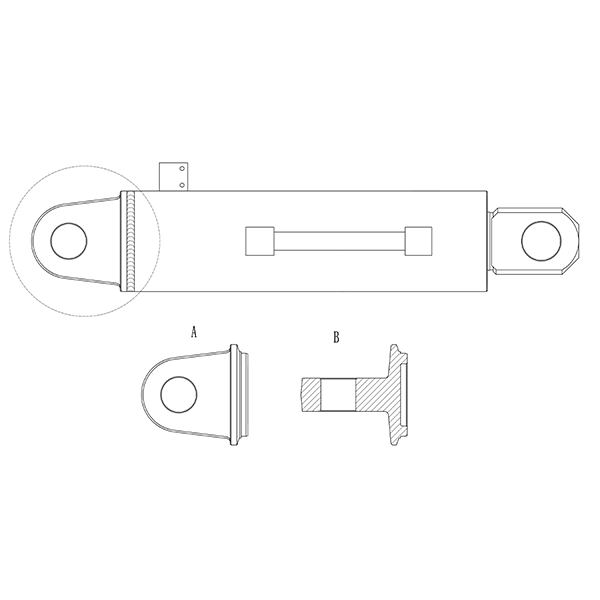

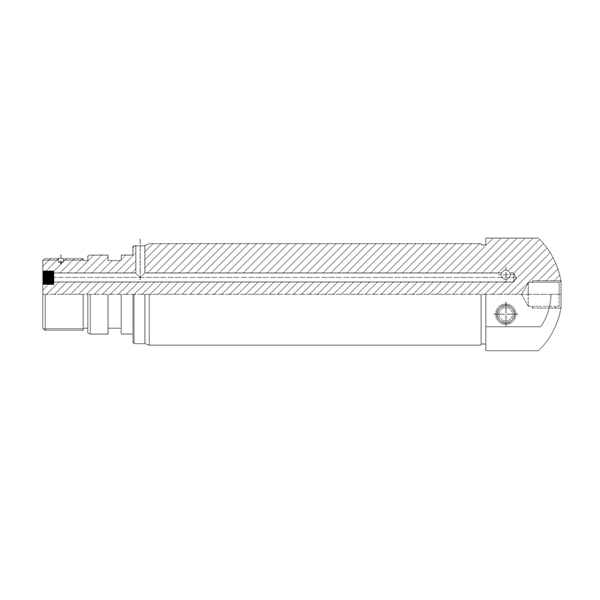

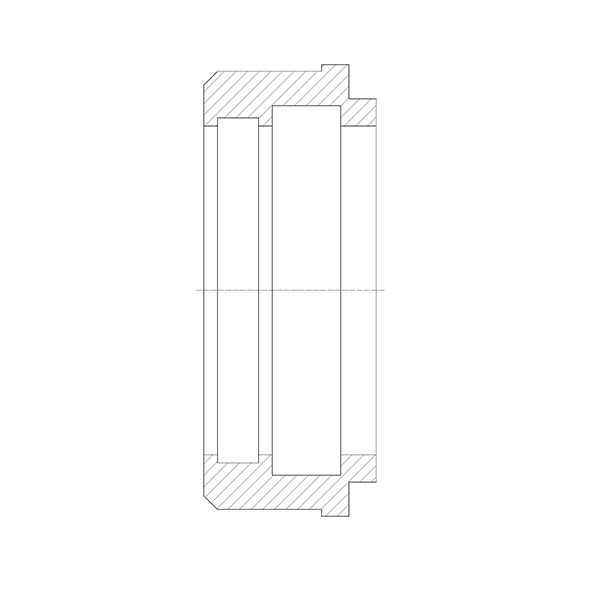

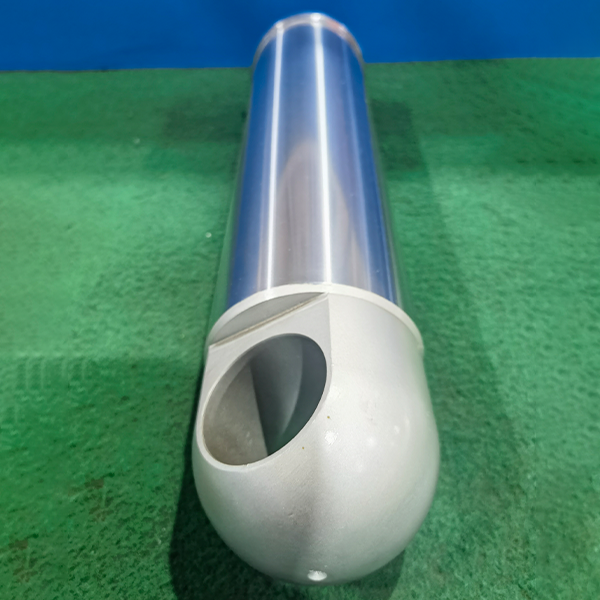

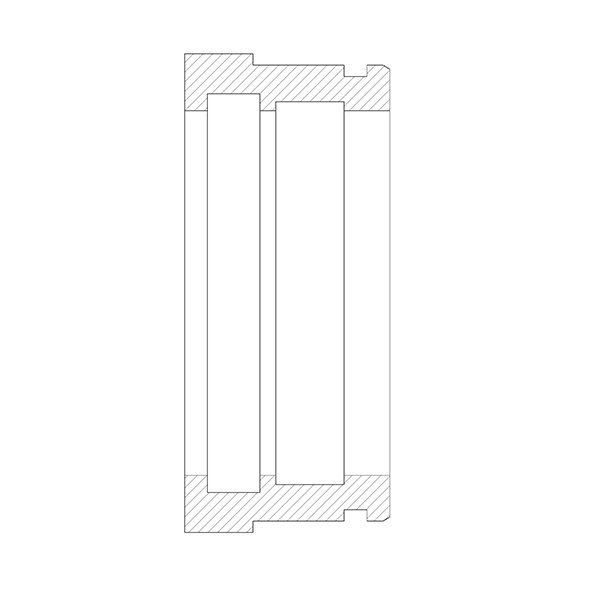

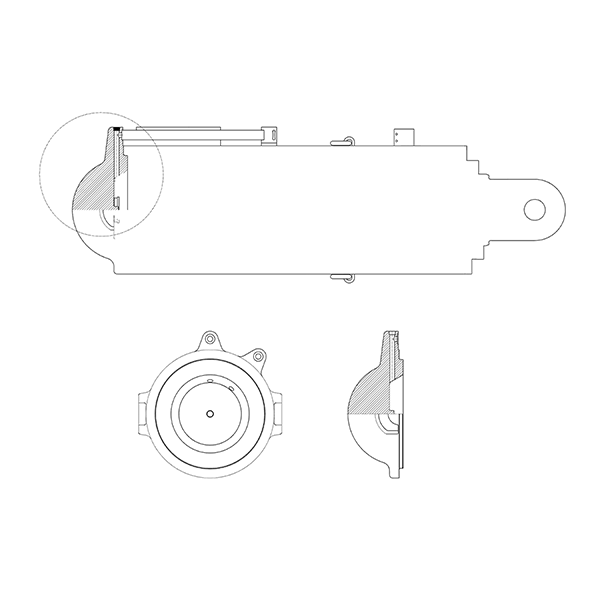

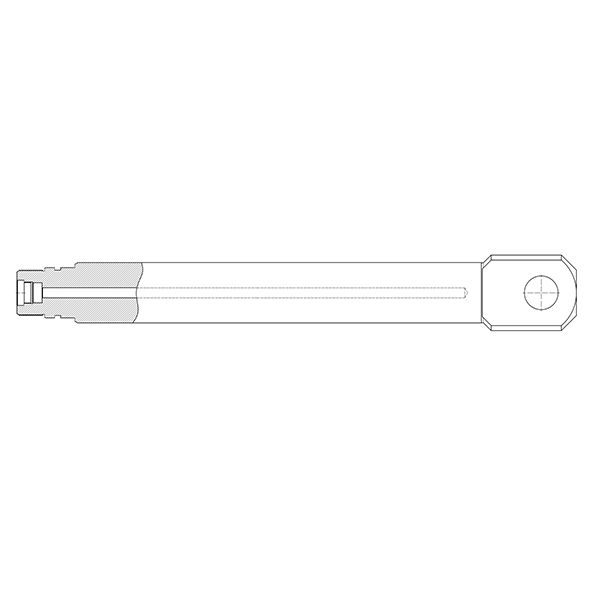

1. Облицовка штока поршня колонны:

Наплавка поверхности штока Φ200 мм Ni60+30% WC, срок службы скважины увеличен с 6 месяцев до 3 лет.

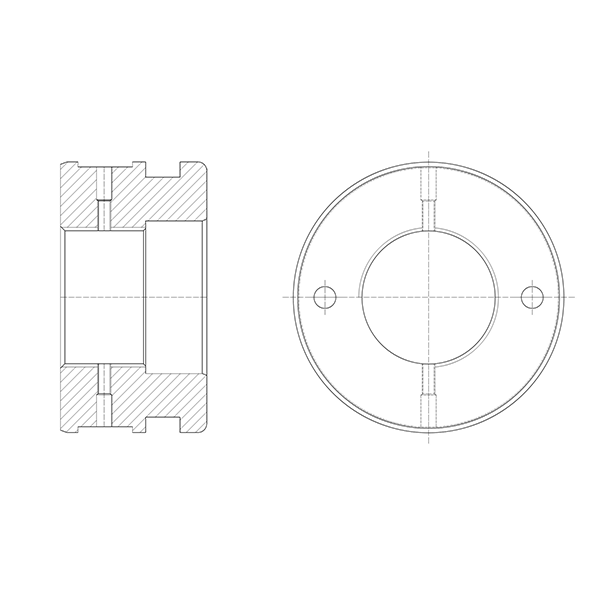

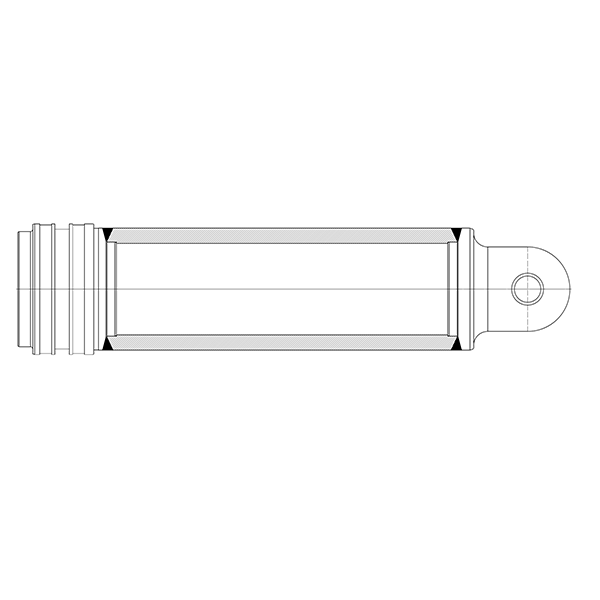

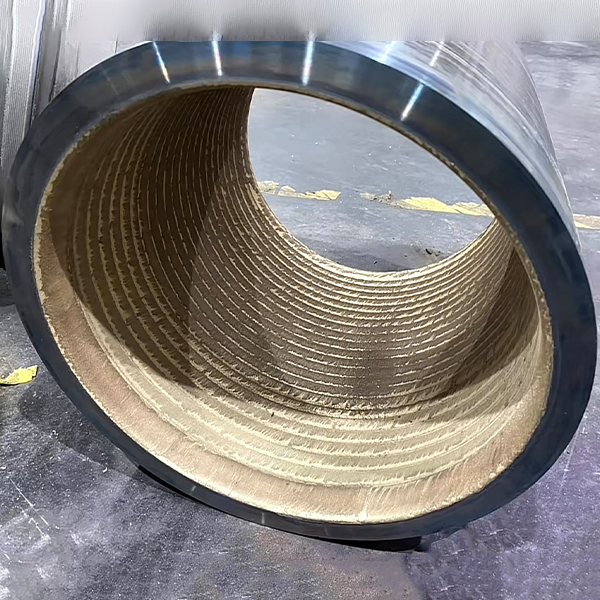

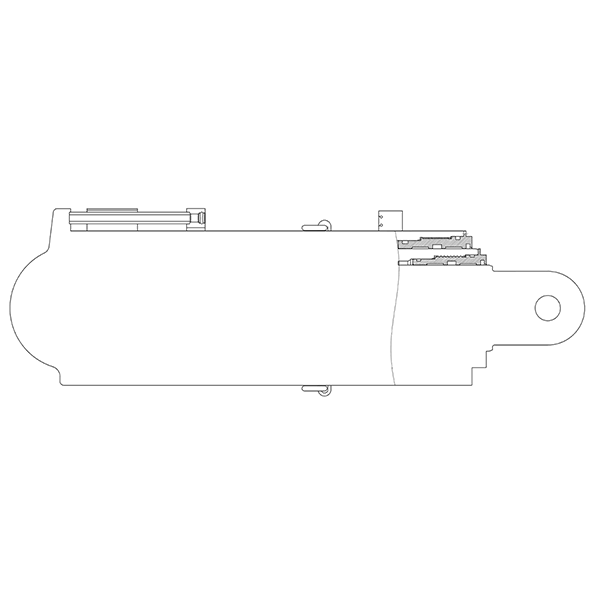

2. Ремонт ствола цилиндра толкающего домкрата:

Внутренняя стенка ствола цилиндра с износом более 0,8 мм покрывается Fe55, восстанавливая допуск к первоначальному размеру.

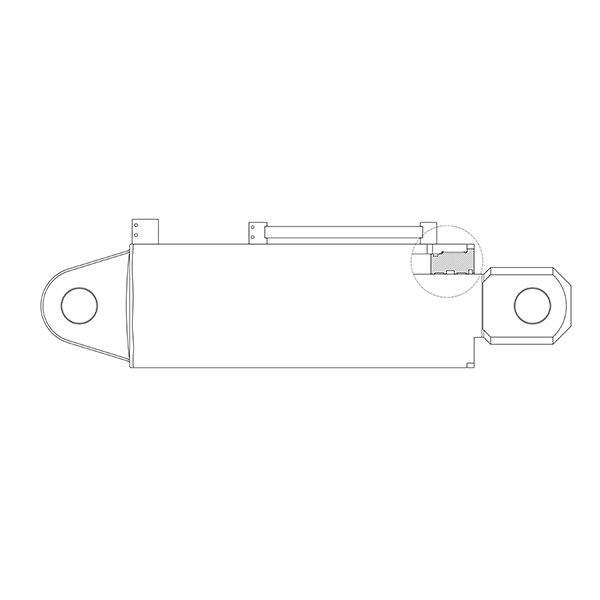

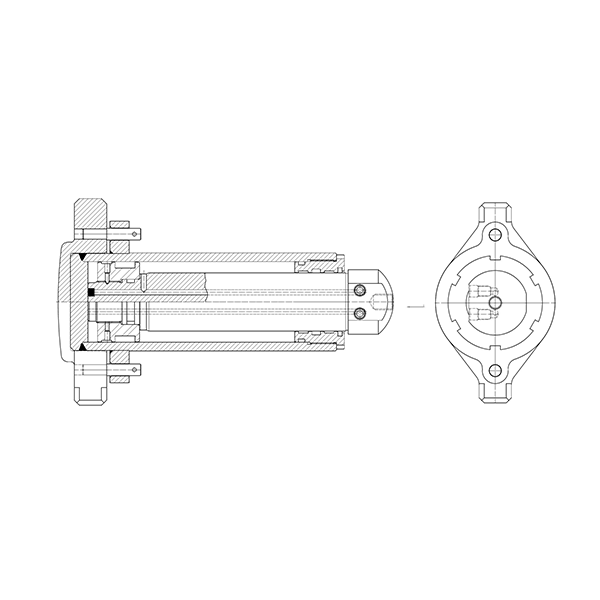

3. Защита гидравлического цилиндра морской платформы:

Покрытие из сплава Stellite 6 на внешней поверхности, срок службы 8 лет в условиях коррозии в морской воде.

IV. Направление технологической эволюции

1. интеллектуальная облицовка:

Адаптивная система оптимизации параметров наплавки на основе машинного обучения

2. Наноупрочнение:

Добавление углеродных нанотрубок/графена в плакирующий слой, износостойкость будет увеличена на 50%

3. Зеленая плакировка:

Разработка бескобальтового и экологически чистого порошка сплава.

Эта технология стала основой современной системы восстановления горного оборудования, а в будущем, благодаря интеграции цифрового двойника, аддитивного производства и других технологий, она будет способствовать продвижению гидравлических компонентов к цели пожизненной замены без замены.