Цех гидравлических систем

Гидравлика… звучит немного сложно, правда? Но на самом деле, гидравлические системы – это основа многих современных технологий. От строительной техники до медицинского оборудования, от станков с ЧПУ до систем управления – везде можно встретить гидравлику. И, конечно, цех гидравлических систем – это сердце производства этих систем, место, где происходит сборка, испытания и, что немаловажно, ремонт.

Основные задачи цеха гидравлических систем

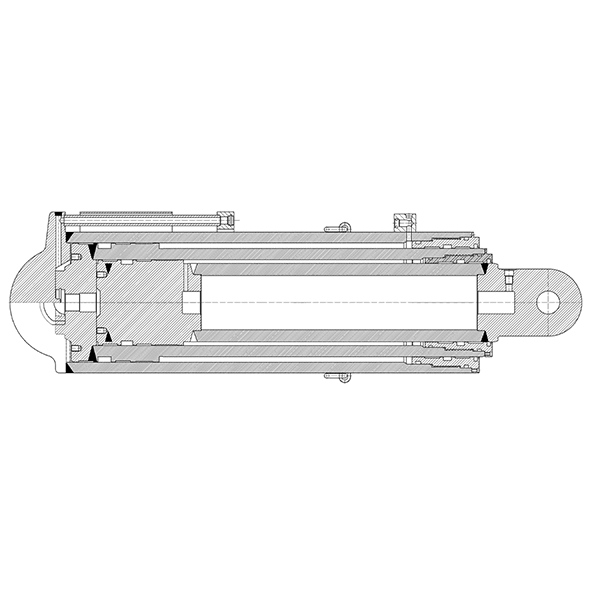

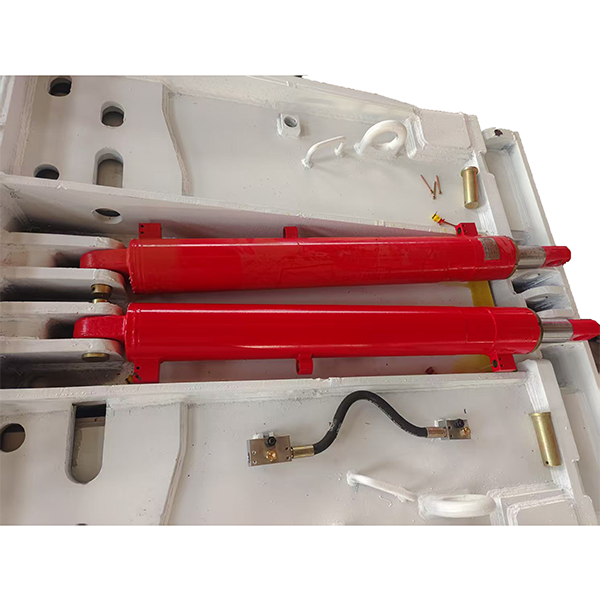

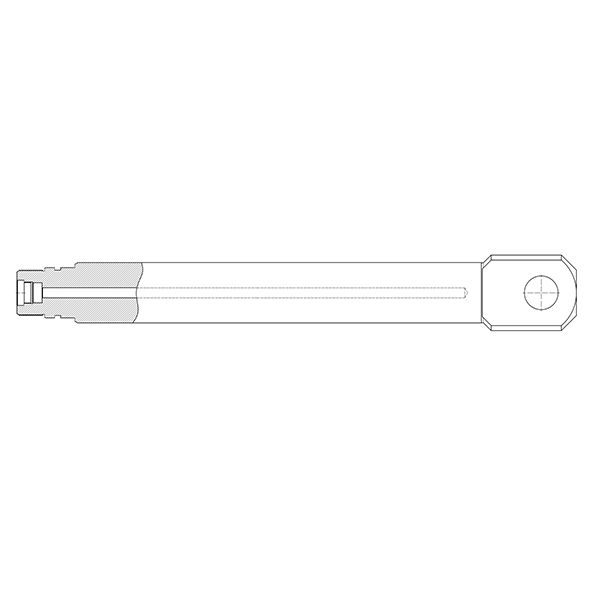

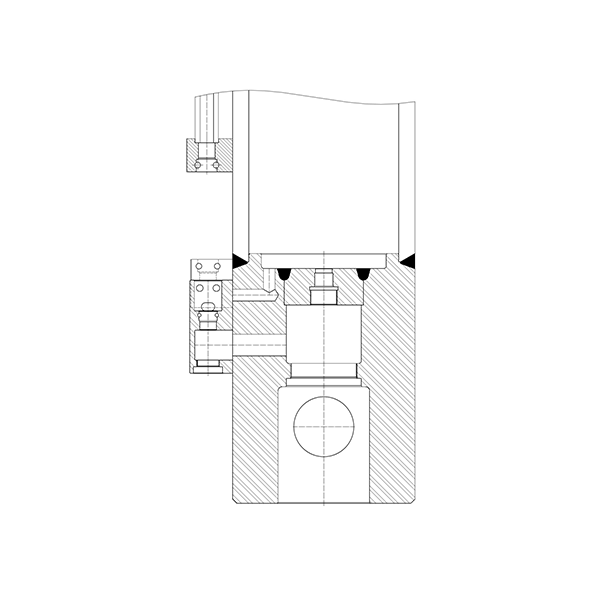

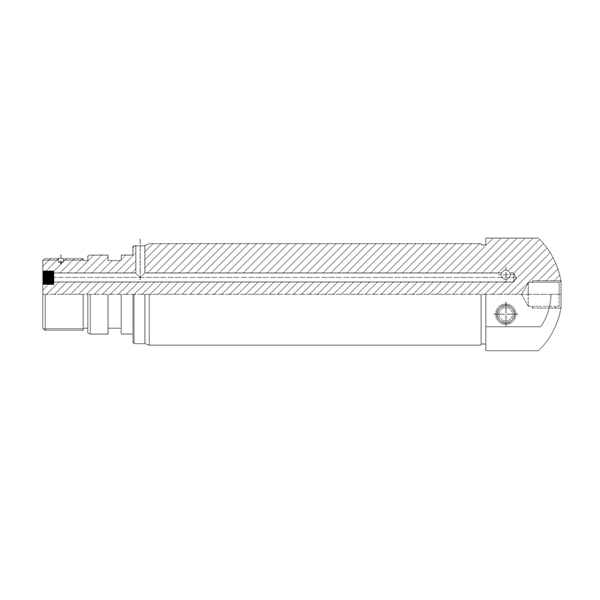

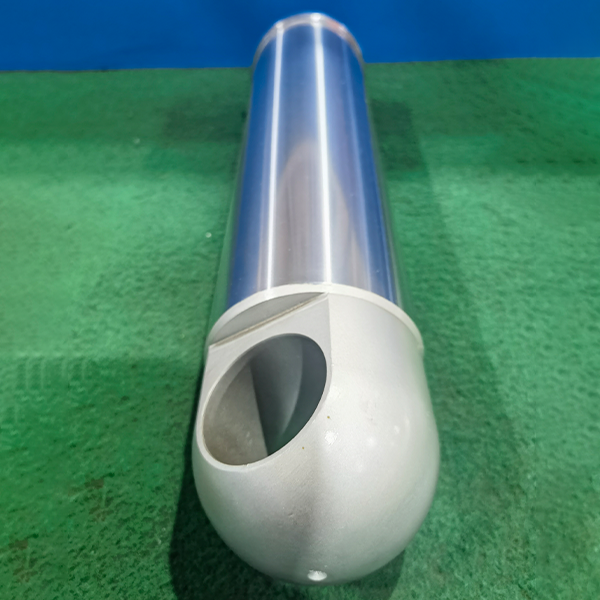

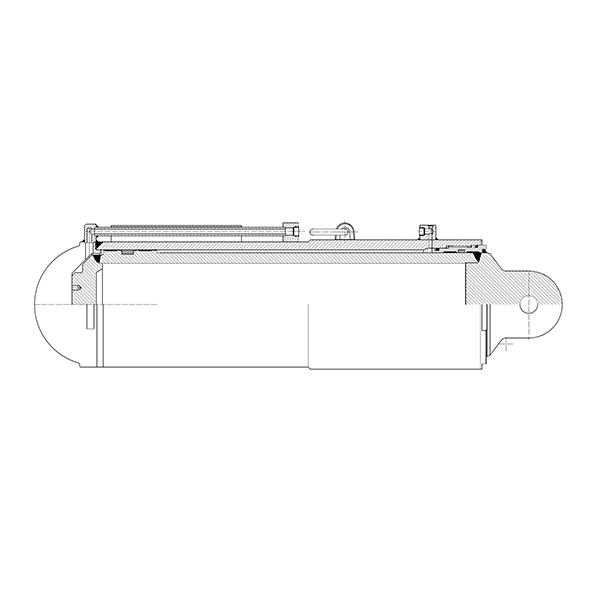

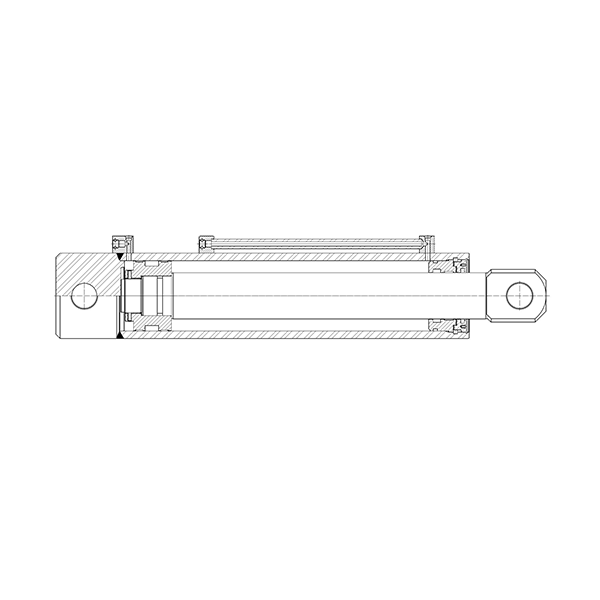

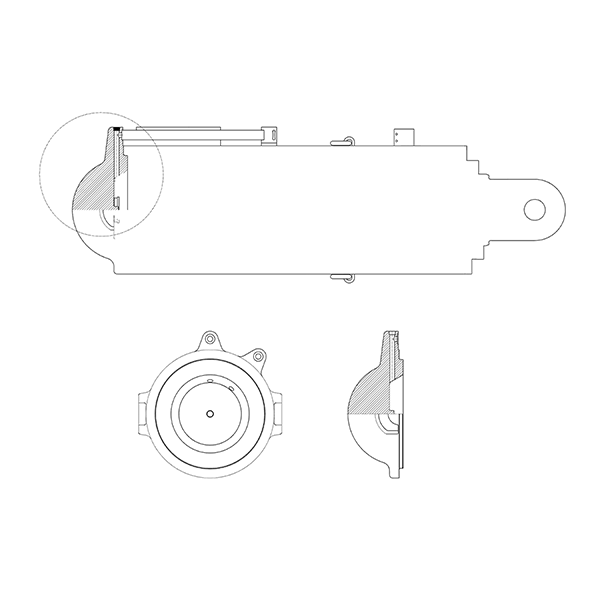

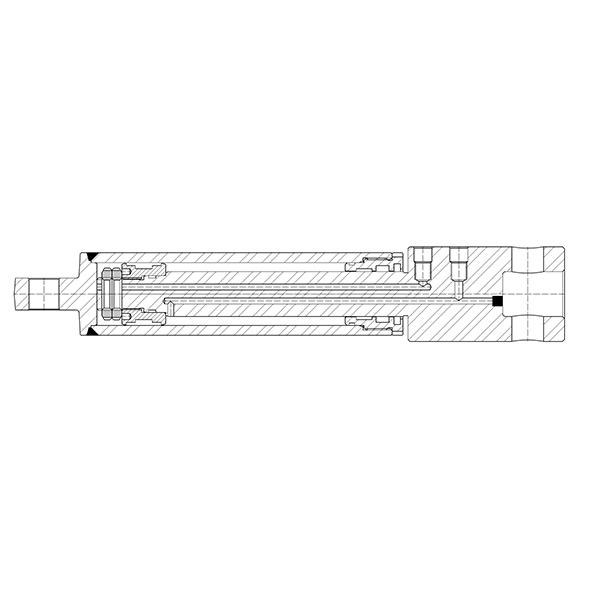

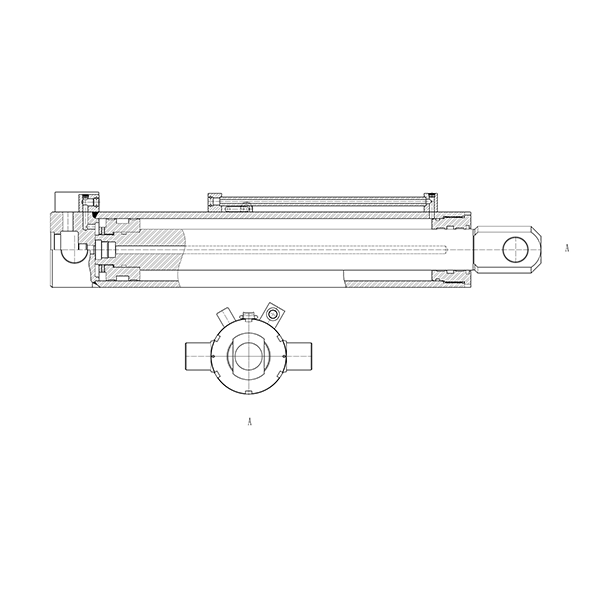

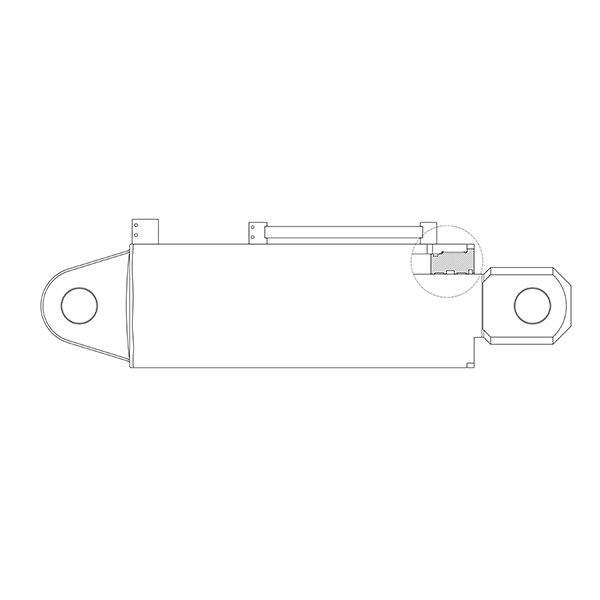

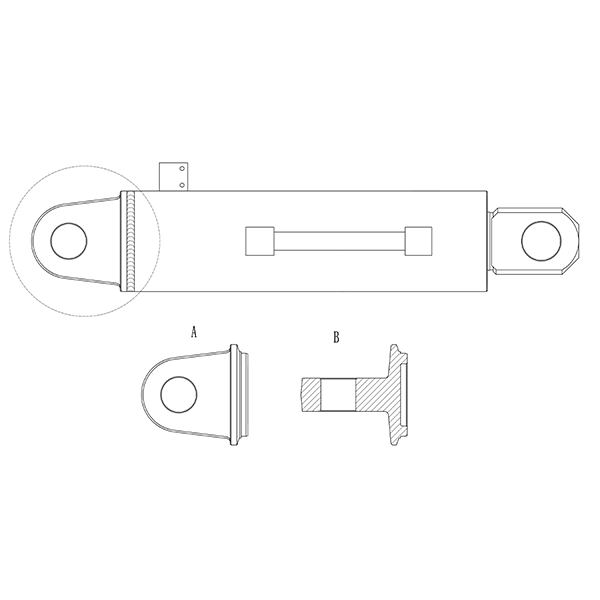

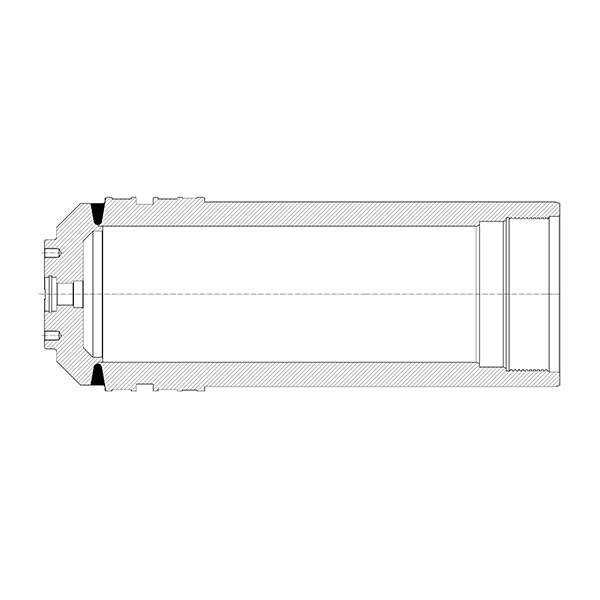

Что конкретно происходит в цехе гидравлических систем? В первую очередь, это сборка. Здесь собирают гидравлические блоки, насосы, цилиндры, клапаны – все компоненты, из которых состоит гидравлическая система. Важно отметить, что это не просто 'склеивание' деталей. Каждая деталь проходит строгий контроль качества, соответствие спецификациям – это критично для надежности всей системы. Потом идут испытания – проверка на прочность, герметичность, работоспособность под разными нагрузками и условиями. И, конечно, не стоит забывать о ремонте – поскольку, несмотря на все меры предосторожности, поломки случаются, и в цехе гидравлических систем умеют быстро и эффективно устранять неисправности.

Сборка и монтаж

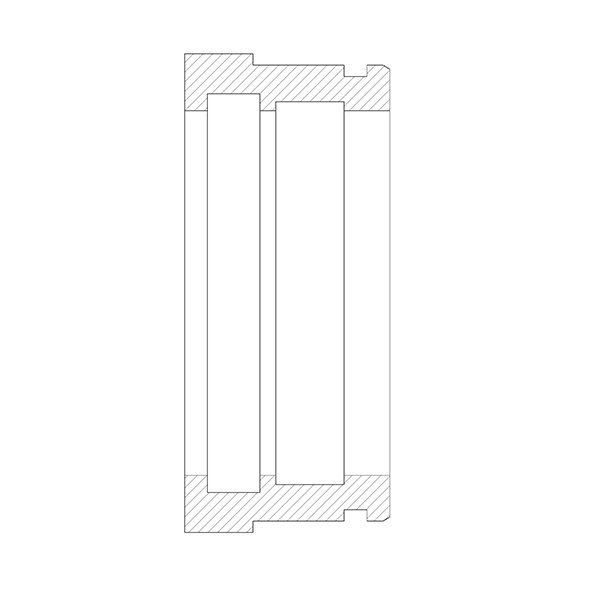

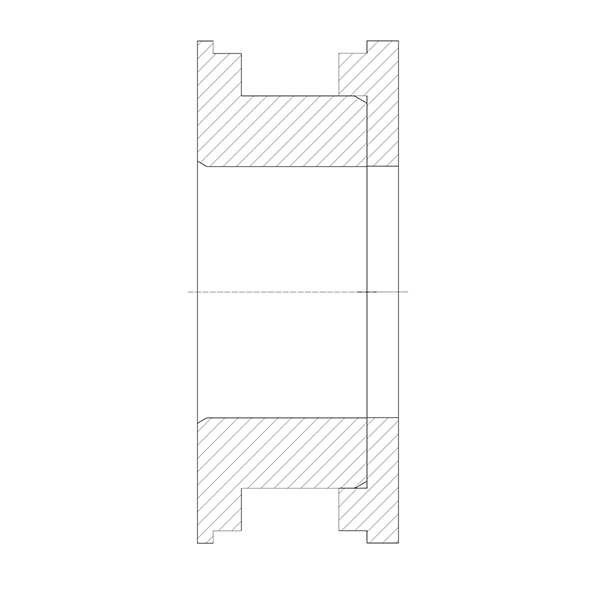

Этот этап – самый трудоемкий и ответственный. Особенно важно соблюдать технологию сборки, использовать правильные инструменты и следовать инструкциям. Часто используют специализированное оборудование для точной установки деталей и подгонки узлов. Например, при сборке гидравлического цилиндра необходимо обеспечить идеальную герметичность соединения поршня и цилиндра. Любая неточность может привести к утечке рабочей жидкости и снижению эффективности системы. У нас в одном из проектов, связанном с производством гидравлических систем для подъемников, мы заметили, что использование специальных присадок к гидравлическому маслу значительно снижает риск коррозии и продлевает срок службы компонентов. (Источник: данные производителя гидравлических систем X)

Испытания и контроль качества

Испытания гидравлических систем – это не просто формальность. Это критически важный этап, который позволяет выявить скрытые дефекты и убедиться в соответствии системы требованиям заказчика. Существуют различные методы испытаний: статическое давление, динамическое давление, циклические нагрузки, испытания на герметичность и т.д. Для проведения испытаний используют специализированное оборудование: гидравлические стенды, испытательные резервуары, датчики давления и температуры. Например, для проверки герметичности гидравлического блока часто используют метод с использованием давления воздуха или азота. Если обнаружена утечка, то необходимо устранить ее до дальнейшей эксплуатации.

Оборудование цеха гидравлических систем

Что необходимо для эффективной работы цеха гидравлических систем? Конечно, помимо квалифицированного персонала, требуется современное оборудование. Это могут быть:

- Станки с ЧПУ: для точной обработки деталей.

- Сварочное оборудование: для изготовления корпусов и соединений.

- Гидравлические прессы: для сборки и испытаний.

- Гидравлические стенды: для испытаний систем под давлением.

- Диагностическое оборудование: для выявления неисправностей.

- Инструмент: специализированный инструмент для сборки и ремонта гидравлических систем.

Важно, чтобы оборудование было современным и соответствовало требованиям безопасности. Регулярное обслуживание и калибровка оборудования – залог его надежной работы и точности измерений.

Проблемы и решения в цехе гидравлических систем

Работа в цехе гидравлических систем связана с определенными сложностями. Например, утечки рабочей жидкости – это распространенная проблема, которая может привести к снижению эффективности системы и загрязнению окружающей среды. Другая проблема – это коррозия компонентов. Для решения этих проблем используют специальные материалы, покрытия и присадки к гидравлическому маслу. Также важно соблюдать правила хранения и транспортировки гидравлического масла.

Утечки рабочей жидкости: причины и предотвращение

Основные причины утечек рабочей жидкости – это износ уплотнений, повреждение шлангов и соединений, неправильная сборка и монтаж. Для предотвращения утечек необходимо регулярно проверять состояние шлангов и уплотнений, использовать качественные материалы и соблюдать технологию сборки. Также важно проводить периодическую диагностику гидравлической системы на предмет утечек. В нашем цехе мы используем ультразвуковые детекторы утечек, которые позволяют быстро и эффективно выявить даже самые маленькие утечки. (Источник: Компания 'УльтраДетекшн', https://ultradet.ru/)

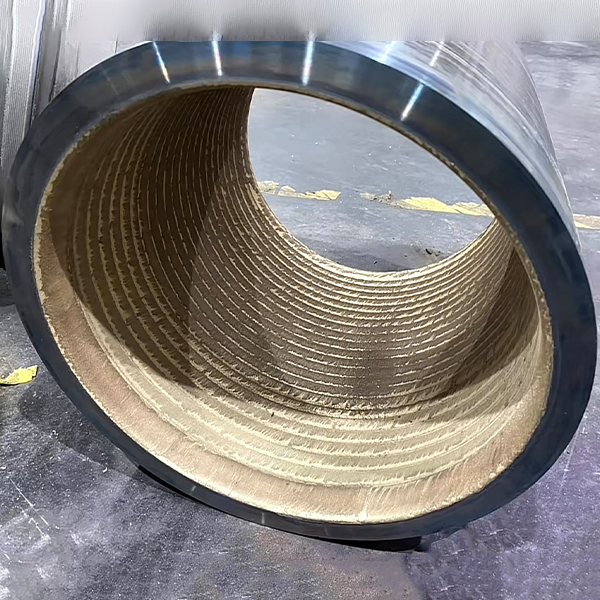

Коррозия компонентов: как защитить оборудование

Коррозия – серьезная проблема для гидравлических систем, особенно если они эксплуатируются в агрессивных средах. Для защиты компонентов от коррозии используют специальные материалы, такие как нержавеющая сталь и титан, а также применяют антикоррозионные покрытия. Также важно регулярно проводить очистку и обслуживание гидравлической системы. В частности, нужно своевременно менять гидравлическое масло и фильтры.

Перспективы развития цехов гидравлических систем

Технологии в области гидравлики постоянно развиваются. Появляются новые материалы, новые методы испытаний, новое оборудование. В цехах гидравлических систем все больше внедряются автоматизированные системы управления, роботизированные линии сборки и современные системы контроля качества. Например, сейчас активно развиваются системы машинного зрения для контроля качества сборки и выявления дефектов. Также растет спрос на гидравлические системы с низким уровнем шума и вибрации, что требует разработки новых конструкций и материалов.

ООО Хоума Теруй Прецизионное Машиностроение (https://www.trjmjx.ru/) – компания, которая активно следит за новейшими тенденциями в области гидравлики и постоянно совершенствует свои технологии. Они предлагают широкий спектр услуг, от проектирования и изготовления гидравлических систем до ремонта и обслуживания. Их опыт в области производства высокоточного оборудования позволяет им гарантировать высокое качество продукции и надежность гидравлических систем. Они также активно используют современные методы моделирования и проектирования для оптимизации конструкций и повышения эффективности гидравлических систем.

Работа в цехе гидравлических систем – это сложная, но интересная и перспективная область. Здесь требуются не только технические знания, но и умение решать проблемы, работать в команде и постоянно учиться. А главное – это любовь к своему делу и стремление к совершенству!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители выравнивающих домкратов

- задние стойки ваз

- Основные покупатели направляющих стержней

- Ведущие покупатели гидроцилиндров КАМАЗ

- Цены на балки крыши

- Производители переходных рам

- Производители гидравлических цилиндров 80

- Цена пневматического подъемного цилиндра

- Завод по производству колонн для балок покрытия

- Цены на задние стойки