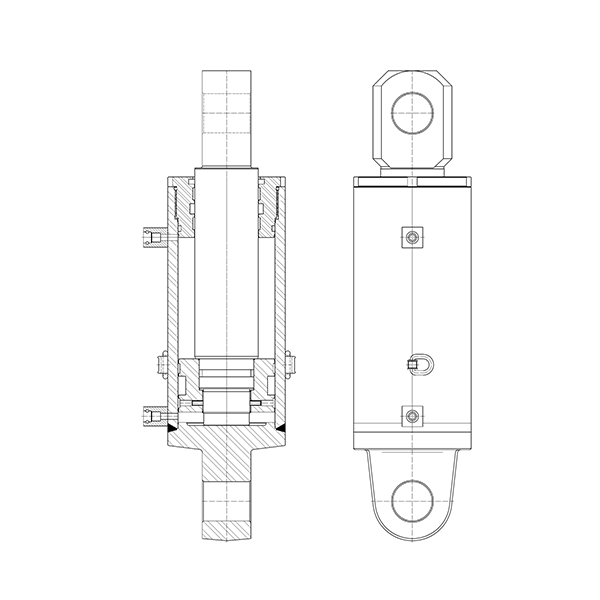

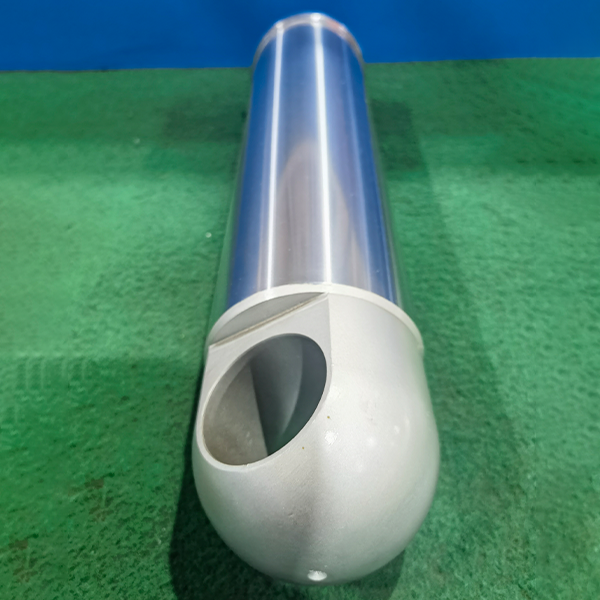

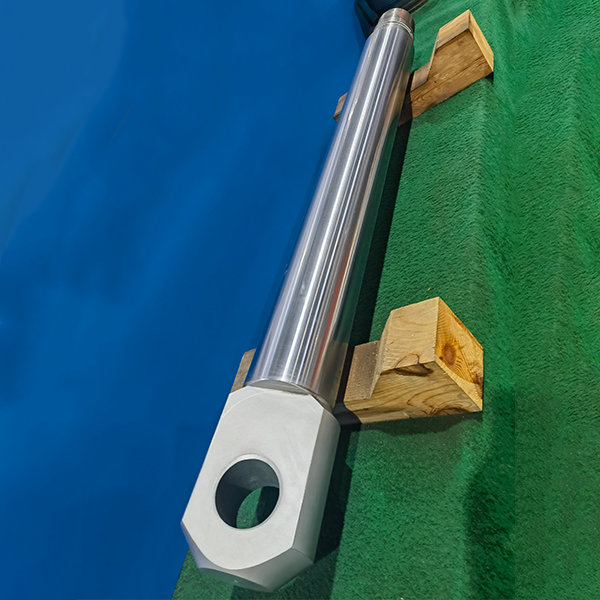

Шток поршня

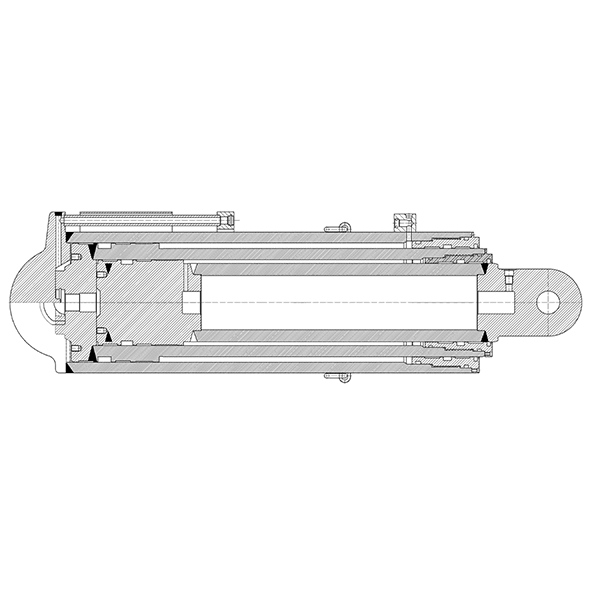

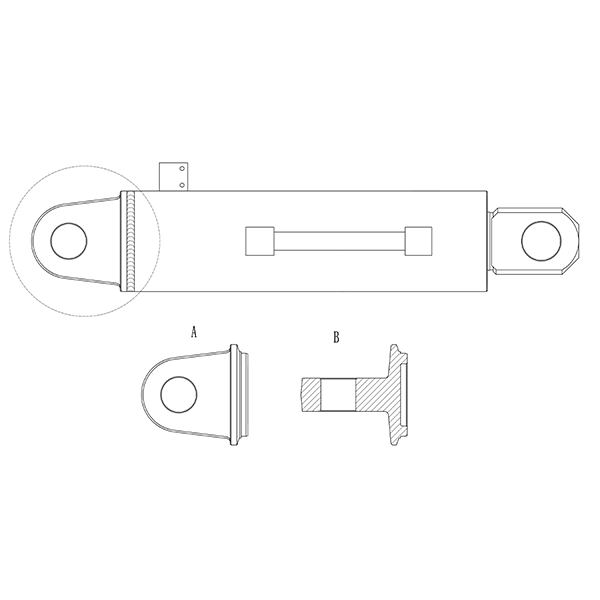

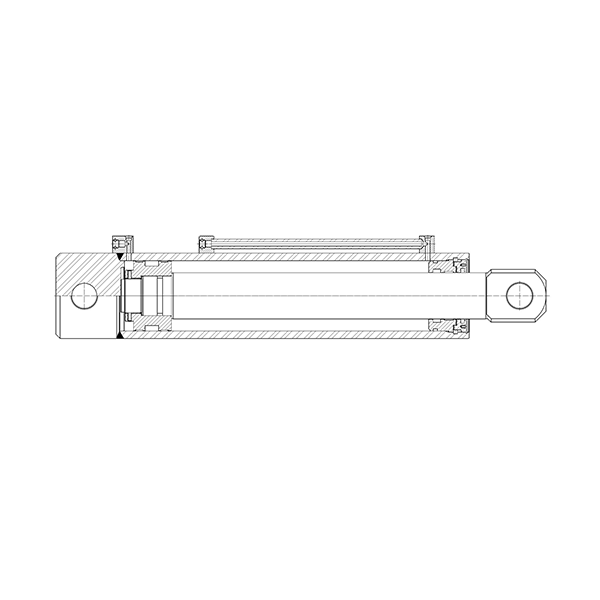

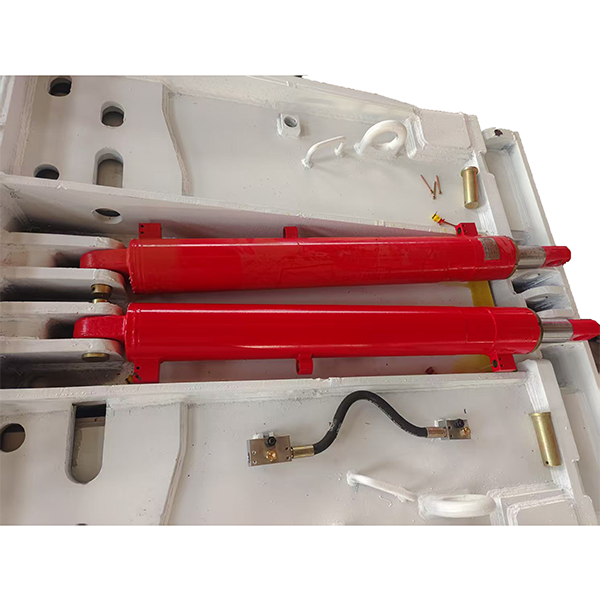

Поршневой шток является основным компонентом передачи гидравлического домкрата, который принимает на себя ключевую роль в шахте опорной рамы (например, гидравлическая поддержка, поддержка обгона и т.д.).

Описание

маркер

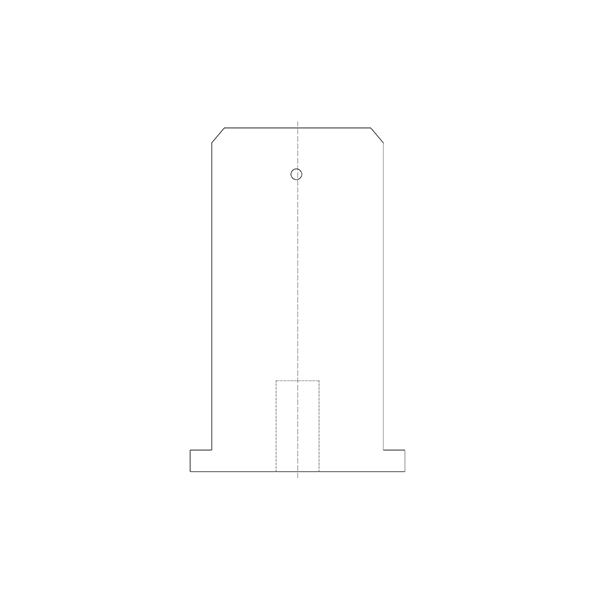

Название: Поршневой стержень

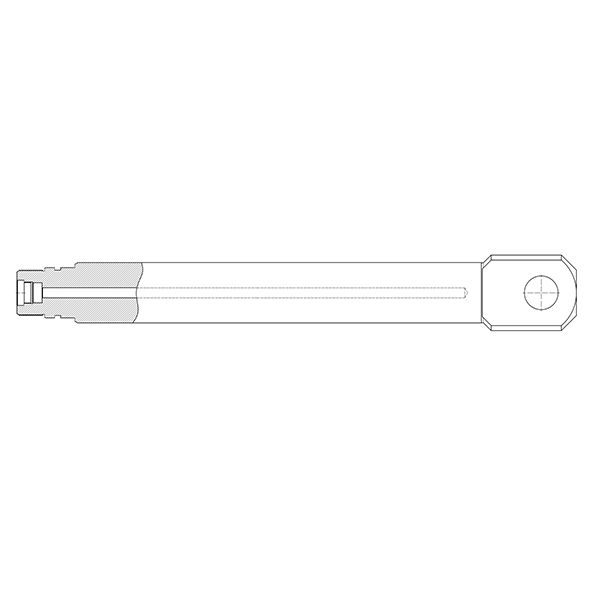

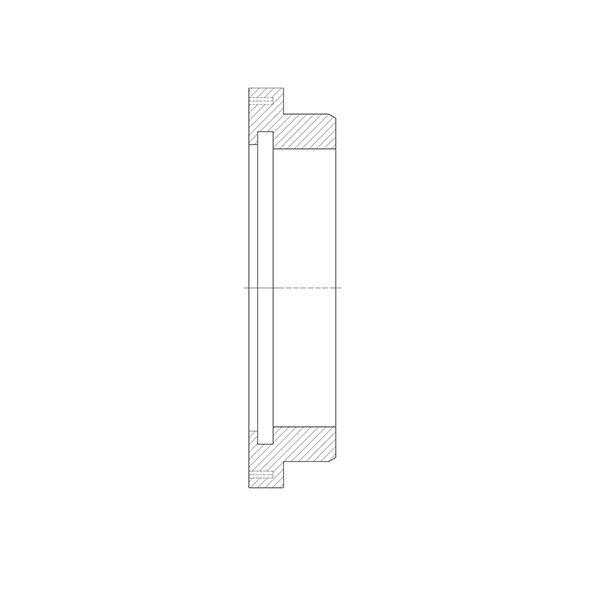

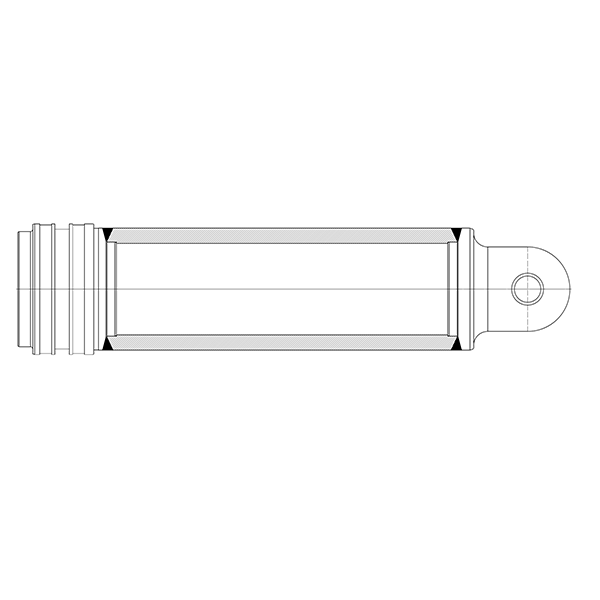

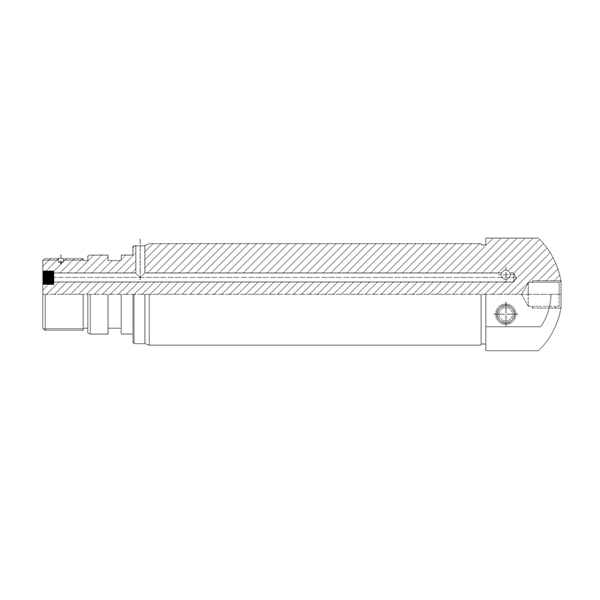

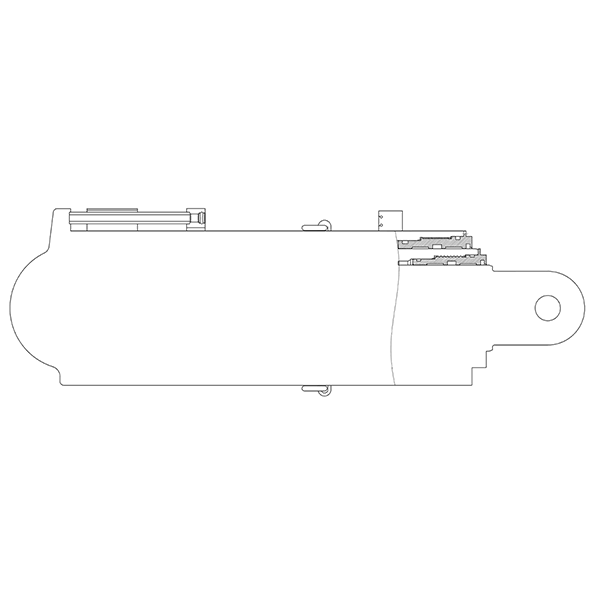

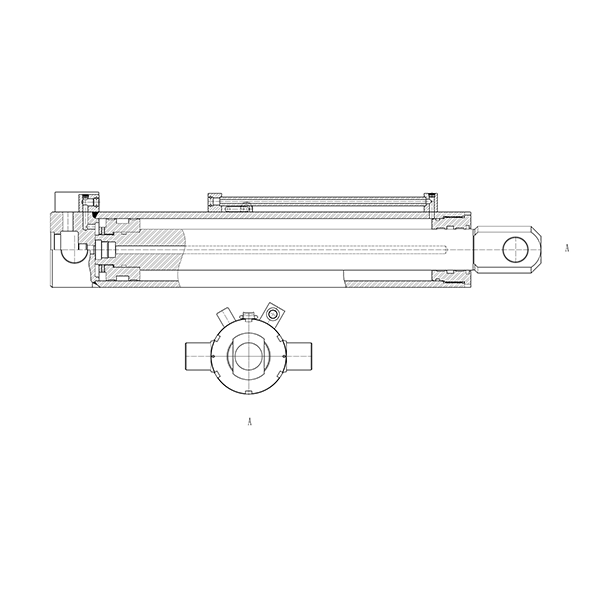

Модель: Поршневой стержень для домкрата (рисунок)

Краткое введение:

I. Основная цель поршневого штока

Поршневой шток является основным компонентом передачи гидравлического домкрата, который принимает на себя ключевую роль в шахте опорной рамы (например, гидравлическая поддержка, поддержка обгона и т.д.), в основном включая:

1. Передача мощности

- Преобразование давления гидравлического масла в механическую тягу для приведения в движение опорной рамы для завершения подъема, толкания, регулировки рамы и других действий.

- Непосредственно несет рабочую нагрузку (обычно до десятков до сотен тонн), является основной силовой частью домкрата.

2. Точное управление позиционированием

- Благодаря точному движению расширения и сжатия, он контролирует перемещение, положение и опорную силу стойки для обеспечения стабильности крыши.

- В интеллектуальной рабочей поверхности он работает с датчиками для достижения миллиметровой точности регулировки.

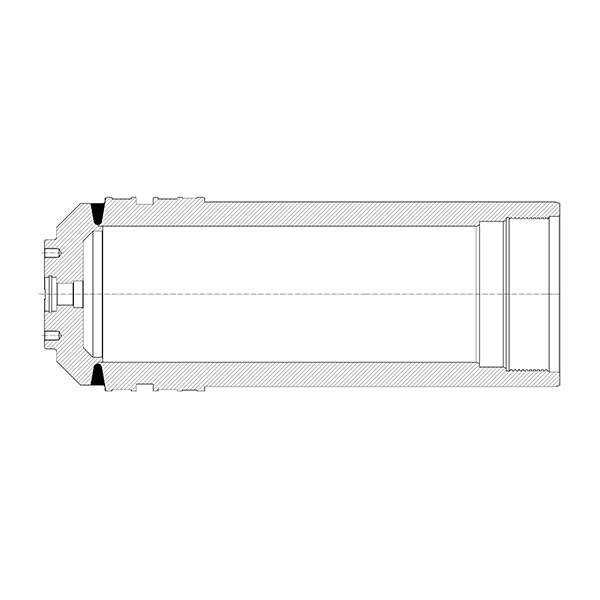

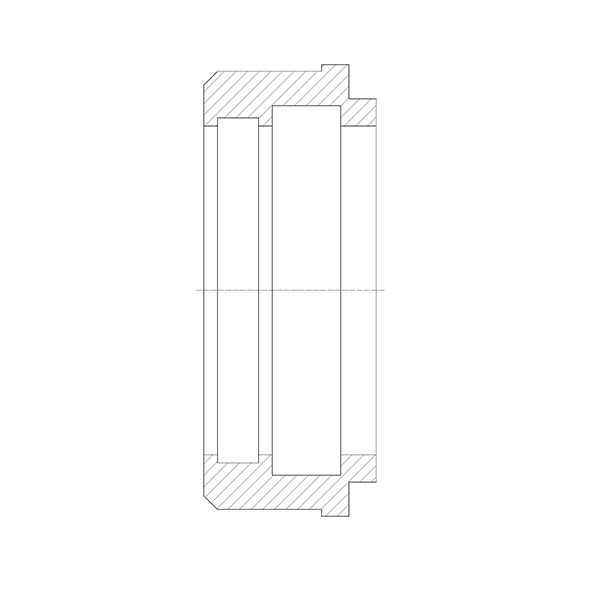

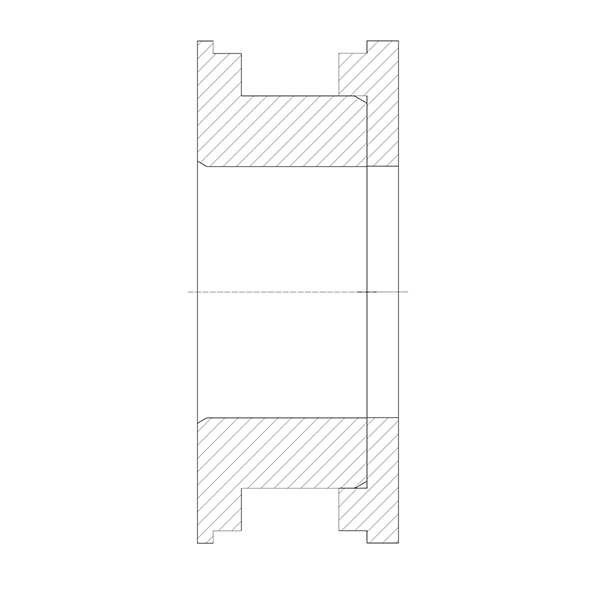

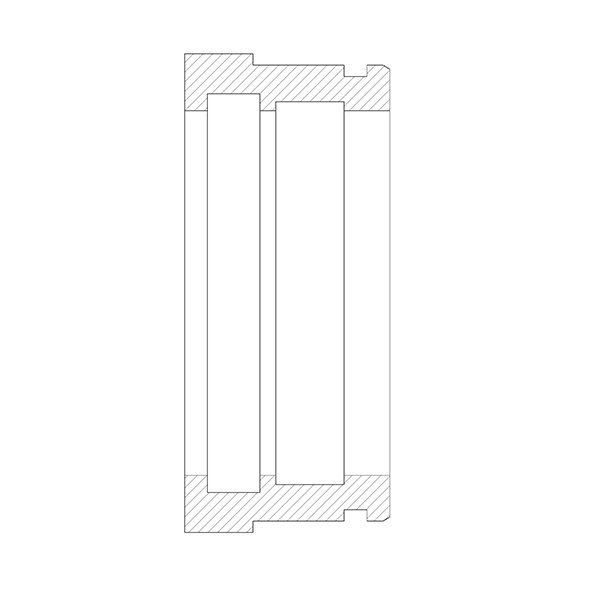

3. Уплотнение и направляющая

- Он взаимодействует с масляным цилиндром, образуя герметичную камеру, предотвращая утечку гидравлического масла и поддерживая давление в системе.

- Поддержание линейного движения через направляющее кольцо для уменьшения трения при разгрузке.

4. Адаптация к суровым условиям окружающей среды

- В условиях подземной влажности, высокой запыленности, сильных ударных нагрузок в течение длительного времени, необходимо иметь коррозионную стойкость, противоизносные, противоусталостные характеристики.

II. Технические особенности поршневого штока

1. Сверхвысокопрочный материал

- Материал:

Принимают 27SiMn, 30CrMo и другие легированные стали, прочность на разрыв ≥ 800MPa после закалки термической обработки.

В моделях высокого класса используется нержавеющая сталь (например, 17-4PH) или никелированный сплав для повышения коррозионной стойкости.

- Мастерство:

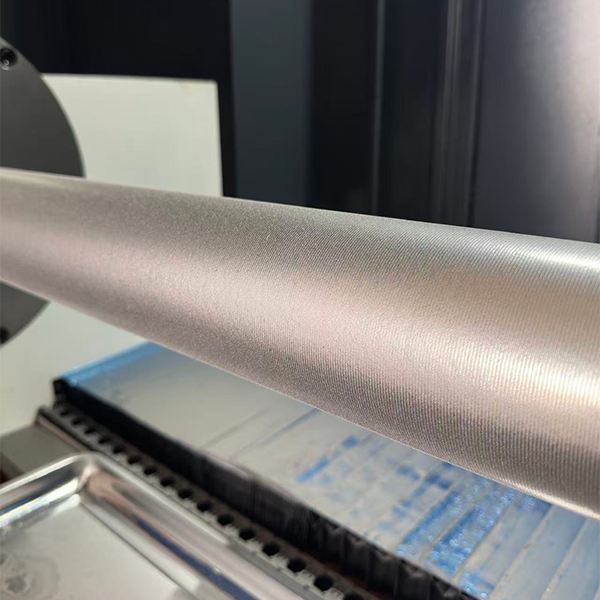

Среднечастотная закалка + отпуск, поверхностная твердость достигает HRC50-55, а сердцевина сохраняет прочность.

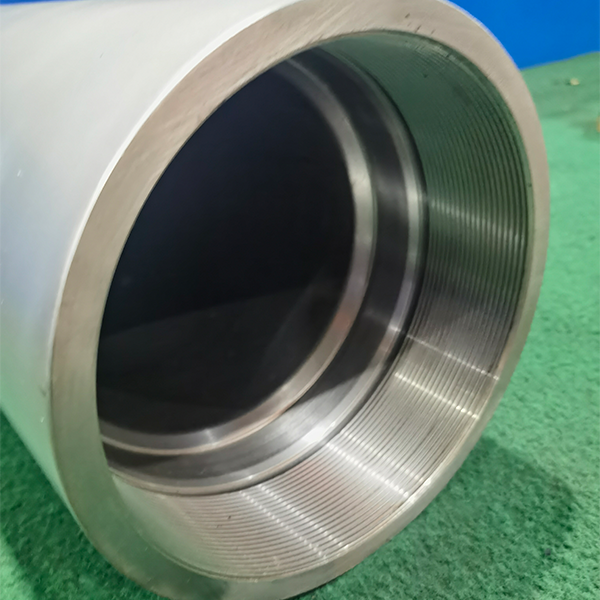

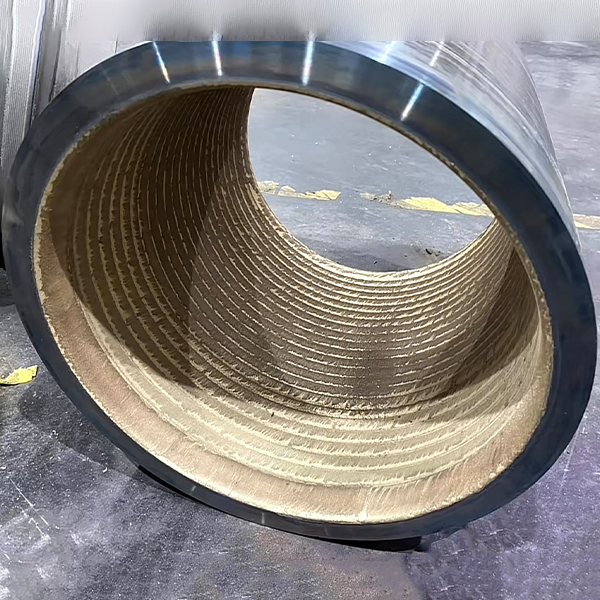

2. Усиливающая обработка поверхности

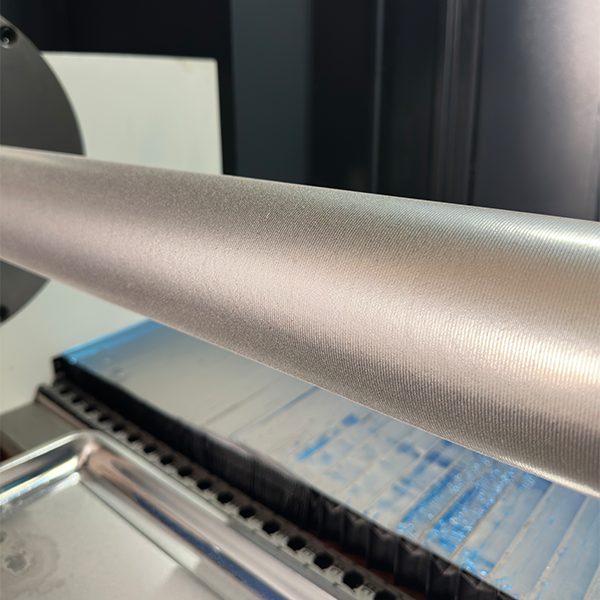

- Твердое хромирование:

Толщина слоя хрома ≥50μm, шероховатость поверхности Ra≤0.2μm, коэффициент трения не более 0.1.

Испытание на стойкость к солевому туману ≥ 500 часов (в соответствии с ISO 9227).

- Новые технологии:

Лазерная наплавка: наплавка сплава на основе никеля или керамического слоя на поверхность, срок службы увеличивается в 3-5 раз.

DLC-покрытие (алмазоподобная углеродная пленка): снижение коэффициента трения на 60%, антиадгезионный износ.

3. Прецизионные производственные процессы

- Точность обработки:

Допуск диаметра контролируется на уровне H8/f7, прямолинейность ≤ 0,05 мм/м.

Применяется CNC шлифовка + сверхточная полировка, качество поверхности достигает зеркального уровня (Ra≤0.1μm).

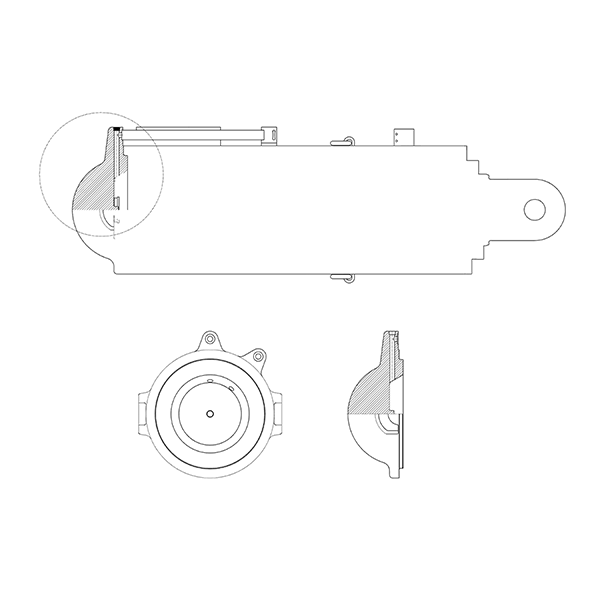

- Оптимизация структуры:

Конструкция полого поршневого штока (снижение веса на 30% при сохранении прочности).

Ступенчатая конструкция редуктора для оптимизации распределения напряжения.

4. Интеллектуальная функция мониторинга (модель высокого класса)

- Встроенные датчики:

Встроенные тензодатчики для контроля нагрузки в режиме реального времени или магнитострикционные датчики смещения для обратной связи по ходу.

Данные передаются в систему управления через 5G для профилактического обслуживания.

- Система самодиагностики:

Прогнозирует отказ уплотнения или риск износа благодаря мониторингу вибрации и температуры.

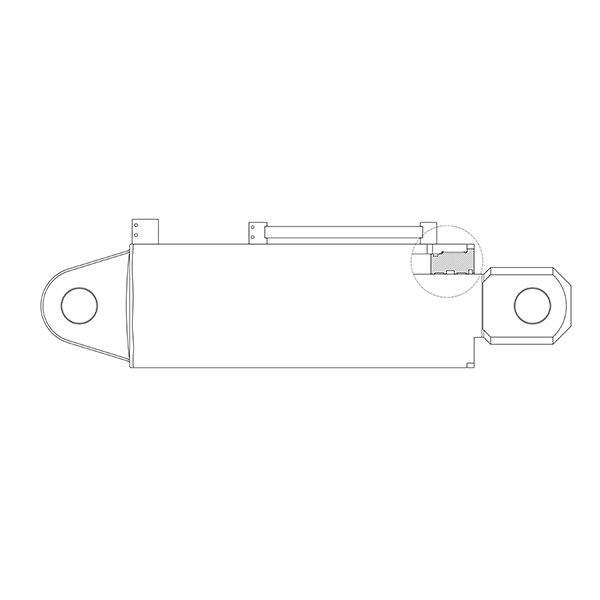

5. Конструкция с длительным сроком службы

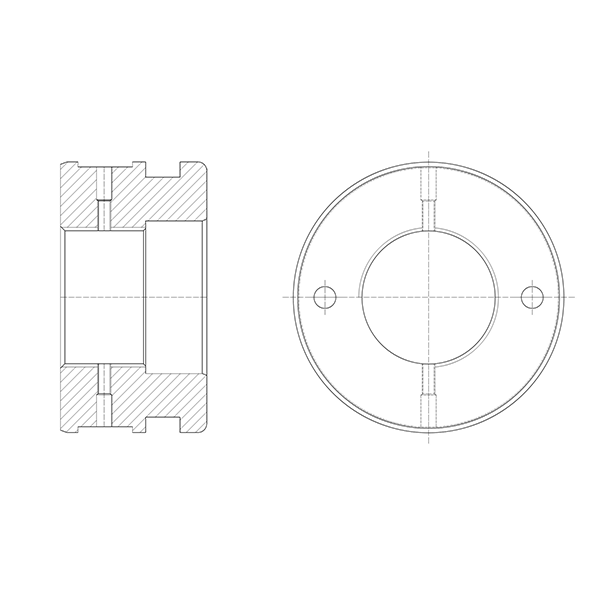

- Система уплотнений:

Композитное уплотнение из полиуретана + PTFE, сопротивление давлению ≥ 50 МПа, срок службы более 100 000 циклов.

Пылезащитное кольцо предотвращает проникновение угольной пыли (в соответствии со стандартом ISO 6195).

- Удобство обслуживания:

Модульная конструкция, уплотнения могут быть быстро заменены (нет необходимости в профессиональных инструментах).

6. Адаптация к окружающей среде

- Экстремальные условия работы:

Диапазон рабочих температур -40℃~+120℃, адаптация к высокотемпературной среде в глубоких шахтах.

Взрывобезопасная сертификация (например, ATEX), подходит для шахты с высоким содержанием газа.

- Антизагрязняющая способность:

Поверхностная олеофобная обработка для снижения адгезии угольного шлама.

III. Тенденции развития технологий

1. Интеллектуальный:

Интеграция большего количества датчиков для достижения цифрового двойника и моделирования в реальном времени.

2. Легкий вес:

Композитный поршневой шток из углеродного волокна (снижение веса более чем на 50%).

3. Технология самовосстановления:

Микрокапсулированная смазка, встроенная в покрытие, автоматически высвобождается после износа и ремонта.

Поршневые штоки шахтных опор являются «основой» гидравлической системы, их основные характеристики:

- Сверхвысокая прочность + точность изготовления - выдерживают нагрузку в 100 тонн и сохраняют точность движения.

- Усиление поверхности + интеллектуальный контроль - срок службы в 3 раза дольше, чем у обычных поршневых штоков.

- Модульность + адаптация к окружающей среде - снижение затрат на обслуживание и отсутствие страха перед суровыми скважинными условиями.

В будущем, с применением новых материалов и технологий IoT, поршневые штоки станут умнее, легче и долговечнее, превратившись в один из ключевых компонентов интеллектуальных шахт.